MEGOLDÁS

JIEHUANGMIM öntvénycsökkenti az időigényes megmunkálást, miközben gyorsan előállítja az egyszerű és bonyolult fém alkatrészeket.MIM öntőelemek kiváló választás számos iparágban, beleértve a repülőgépgyártást, az autógyártást, a készülékeket, a számítógépeket, az orvosi, fogászati és fogszabályozási berendezéseket. A 100 grammnál kisebb tipikus tömegű és általában 0,5-20 μm méretű kulcsfontosságú alkatrészek gyártása tökéletes MIM (mim fém fröccsöntés), TiMIM (titán fröccsöntés) és kerámiapor fröccsöntéshez. A JIEHUANG Metal Products most gyorsan forgatható 3D-nyomtatott prototípus MIM-szerű alkatrészeket kínál az ügyfelek K+F kezdeményezéseinek támogatására.

MIM fém fröccsöntés Anyagok

Amim fém fröccsöntés A folyamat során a fémötvözetek széles választéka érhető el, elsősorban szerkezeti és dekoratív precíziós mechanikai alkatrészek gyártására és feldolgozására használják, beleértve a különféle rozsdamentes acélt, titánt és cirkónium-oxidot (kerámia befecskendezése), hogy néhányat említsünk. A JIEHUANG MIM a következő területek szakértője:

1. Az ilyen típusú anyagok közé tartoznak az ausztenites rozsdamentes acél anyagok, például 316L, 304 sorozat stb.,

2. csapadék edzés rozsdamentes acél sorozat, mint például 17-4PH, SUS631 és más nagy szilárdságú rozsdamentes acél injekciós anyagok;

3.SUS440 sorozatú martenzites szerkezetű rozsdamentes acél injekciós anyagok, széles körben használják műszerekben, orvosi berendezésekben, órahardverekben és más területeken.

Fémalkatrészeinek anyagával kapcsolatban a fémtermékek felhasználásának megfelelően szakszerű tanácsot adunk.

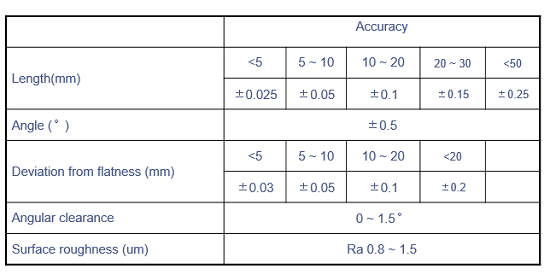

Fémfröccsöntés tűréstáblázata

Nem biztos abban, hogy a megfelelő MIM-formázási méretet választja? Győződjön meg arról, hogy bármilyen szerszámozási eljárást is választ, amikor kiválasztja afém fröccsöntő cég konzisztens komponenseket szállít hatékonyan és ismételten. Hagyományos szerszámozási eljárásunk célja a gyártási hatékonyság növelése és a költségek csökkentése.

Kérjük , vegye fel velünk a kapcsolatot !

Fém fröccsöntési eljárás

Lépés1:Kötőanyag - a fém fröccsöntési folyamat magja. Ban benrozsdamentes acél fröccsöntés, a kötőanyagnak a két legalapvetőbb funkciója van: a fröccsöntés folyékonyságának fokozása és a tömörítő alakjának megőrzése.

Lépés2:Ftörzsállomány - Az összekeverés az a folyamat, amikor a fémport egy kötőanyaggal összekeverik, hogy egyenletes betáplálást kapjanak. Mivel a takarmány-alapanyag jellege határozza meg a végső tulajdonságaitfröccsöntött termék , ez a folyamat lépés nagyon fontos. Ez különböző tényezőket foglal magában, például a kötőanyag és a por hozzáadásának módját és sorrendjét, a keverési hőmérsékletet és a keverőberendezés jellemzőit.

Lépés3:Öntvény- A nyersanyagot felmelegítik, és nagy nyomás alatt befecskendezik egy formaüregbe, ami hihetetlenül bonyolult szerkezetek létrehozását teszi lehetővé. Az alkatrészt "zöld résznek" nevezik, miután eltávolították.

4. lépés:Debinding- Miután a "zöld komponens" ellenőrzött eljáráson ment keresztül a kötőanyag eltávolítására, készen áll a következő fázisra. Az alkatrészt "barna"-nak nevezik, ha a lekötési folyamat befejeződött.

5. lépés:Szinterezés- a MIM folyamat utolsó lépése, a szinterezés megszünteti a pórusokat a „barna” rész porszemcséi között. Tegye a MIM-termékeket a teljes vagy a teljes sűrűség közelébe.szinterezési folyamat a porkohászatbannagyon fontos.

Lépés6: A tipikusporkohászati módszer fém fröccsöntés. A szinterezés utáni kezelés (precíziós préselés, hengerlés, extrudálás, edzés, felülethűtés, olajmerítés stb.) szükséges a nagy pontosságú, nagy keménységű és nagy kopásállóságú munkadaraboknál.

A munkadarab az utófeldolgozás során némileg eltorzul, és újra kell alakítani. A meglévő formázó szerszámok egyszerű felépítésűek, és egyszerre csak egy munkadarabot tud megmunkálni és formálni, ami alacsony munkahatékonyságot és magas termékköltséget eredményez. Ezen túlmenően az alakító szerszámok csak bizonyos méretű munkadarabokhoz használhatók; ha az alakítandó munkadarab mérete nagyobb ennél a tartománynál, akkor nem használható. Az érték után a szerszámot cserélni kell, ami tovább csökkenti a munka hatékonyságát.

7. lépés: Automatizált észlelés + A termékek kézi ellenőrzése MIM PRODUCT

Értesítés:

szinterezés után LEHET

Utánszinterezés, további másodlagos műveletek

A JIEHUANG számos másodlagos eljárást biztosít a méretszabályozás javítására, miután az alkatrészek teljesen mentesek minden kötőanyagtól, beleértve:

Megmunkálás

felület előkészítése

A szinterezési folyamat során az alkatrészek eltorzulhatnak, leeshetnek vagy húzódhatnak. A fent említett eljárások kijavítják ezeket a problémákat, és visszaállítják az alkatrészt az eredeti kialakításhoz.