SOLUCIÓ

JIEHUANGEmmotllament MIMredueix el temps de mecanitzat alhora que produeix peces metàl·liques simples a complexes ràpidament.Peces d'emmotllament MIM són excel·lents opcions per a l'aplicació en una varietat d'indústries, com ara aeroespacial, automoció, electrodomèstics, ordinadors, equips mèdics, dentals i d'ortodòncia. La producció de peces crucials amb pesos típics de menys de 100 grams i la mida generalment és de 0,5 ~ 20 μm és perfecte per a MIM (emmotllament per injecció de metall mim), modelat TiMIM (emmotllament de titani) i emmotllament per injecció de pols ceràmica. JIEHUANG Metal Products ofereix ara peces de prototip d'impressió en 3D de gir ràpid com MIM per donar suport a les iniciatives d'R+D dels clients.

Materials d'emmotllament per injecció de metalls MIM

Per almodelat per injecció de metall mim procés, una àmplia gamma d'aliatges metàl·lics és accessible, s'utilitza principalment per a la fabricació i processament de peces mecàniques de precisió estructurals i decoratives que inclouen diversos tipus d'acer inoxidable, titani i zirconi (injecció de ceràmica), per esmentar-ne alguns. JIEHUANG MIM és un expert en:

1. Aquest tipus de material inclou materials d'acer inoxidable austenític, com ara 316L, sèrie 304, etc.,

2. Sèrie d'acer inoxidable endurit per precipitació com ara 17-4PH, SUS631 i altres materials d'injecció d'acer inoxidable d'alta resistència;

Els materials d'injecció d'acer inoxidable d'estructura martensítica de la sèrie 3.SUS440 s'utilitzen àmpliament en instrumentació, equips mèdics, maquinari de rellotges i altres camps.

Pel que fa al material de les teves peces metàl·liques, et donarem assessorament professional segons l'ús dels productes metàl·lics.

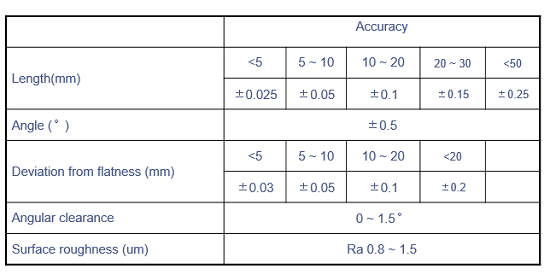

Gràfic de tolerància a l'emmotllament per injecció de metall

No esteu segur de la mida adequada per modelar la vostra peça amb MIM? Assegureu-vos que qualsevol procés d'eina que seleccioneu quan escolliu aempresa d'emmotllament per injecció de metalls ofereix components consistents de manera eficaç i repetida. El nostre procediment d'eines tradicional està fet per augmentar la vostra eficiència de producció i reduir els vostres costos.

Si us plau, poseu-vos en contacte amb nosaltres!

Procés d'emmotllament per injecció de metall

Pas1:Enquadernador - el nucli del procés d'emmotllament per injecció de metall. Enmodelat per injecció d'acer inoxidable, l'aglutinant té les dues funcions més bàsiques de millorar la fluïdesa per a l'emmotllament per injecció i mantenir la forma del compacte.

Pas2:Fbrots de plantes - La barreja és el procés de barrejar pols metàl·lica amb un aglutinant per obtenir una alimentació uniforme. Atès que la naturalesa del material d'alimentació determina les propietats del finalproducte modelat per injecció , aquest pas del procés és molt important. Això implica diversos factors com la forma i la seqüència d'addició de lligant i pols, la temperatura de mescla i les característiques del dispositiu de mescla.

Pas3:Emmotllament- La matèria primera s'escalfa i s'injecta a alta pressió en una cavitat de motlle, permetent la creació d'estructures increïblement complicades. El component es coneix com a "part verda" un cop s'ha eliminat.

Pas 4:Desvinculació- Després que el "component verd" s'hagi sotmès a un procediment controlat per eliminar l'aglutinant, ja està preparat per a la següent fase. El component s'anomena "marró" un cop finalitzat el procés de desvinculació.

Pas 5:Sinterització- és l'últim pas del procés MIM, la sinterització elimina els porus entre les partícules de pols "marrons". Feu que els productes MIM arribin a la densificació total o a prop de la densificació total.procés de sinterització en pulvimetal·lúrgiaés molt important.

Pas6: El típicmètode de la metal·lúrgia de pols és modelat per injecció de metall. El tractament posterior a la sinterització (premsat de precisió, laminació, extrusió, trempat, trempat superficial, immersió en oli, etc.) és necessari per a peces amb requisits d'alta precisió, alta duresa i alta resistència al desgast.

La peça es distorsionarà una mica durant el postprocessament i caldrà remodelar-la. Les eines de conformació existents tenen un disseny senzill i només poden processar i donar forma a una peça a la vegada, la qual cosa comporta una baixa eficiència de treball i uns costos de producte elevats. A més, les eines de conformació només es poden utilitzar per a peces de fins a una mida determinada; si la mida de la peça a modelar és més gran que aquest rang, no es pot utilitzar. Després del valor, cal substituir les eines, la qual cosa redueix encara més l'eficiència del treball.

Pas 7: Detecció automatitzada + Inspecció manual de productes MIM PRODUCT

Avís:

després de la sinterització POT SER

Despréssinterització, altres operacions secundàries

JIEHUANG ofereix nombrosos processos secundaris per millorar el control dimensional després que els vostres components estiguin totalment lliures de tot material d'unió, com ara:

Mecanitzat

preparació de la superfície

Les peces poden distorsionar-se i començar a caure o arrossegar durant el procés de sinterització. Els procediments esmentats anteriorment solucionen aquests problemes i tornen la peça al seu disseny original.