ಪರಿಹಾರ

ಜಿಹುವಾಂಗ್MIM ಮೋಲ್ಡಿಂಗ್ಸರಳ ಮತ್ತು ಸಂಕೀರ್ಣ ಲೋಹದ ಭಾಗಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಉತ್ಪಾದಿಸುವಾಗ ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುವ ಯಂತ್ರವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.MIM ಮೋಲ್ಡಿಂಗ್ ಭಾಗಗಳು ಏರೋಸ್ಪೇಸ್, ಆಟೋಮೋಟಿವ್, ಉಪಕರಣಗಳು, ಕಂಪ್ಯೂಟರ್ಗಳು, ವೈದ್ಯಕೀಯ, ದಂತ ಮತ್ತು ಆರ್ಥೋಡಾಂಟಿಕ್ ಉಪಕರಣಗಳು ಸೇರಿದಂತೆ ವಿವಿಧ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ಅಪ್ಲಿಕೇಶನ್ಗೆ ಅತ್ಯುತ್ತಮ ಆಯ್ಕೆಗಳಾಗಿವೆ. 100 ಗ್ರಾಂಗಿಂತ ಕಡಿಮೆಯಿರುವ ವಿಶಿಷ್ಟ ತೂಕದೊಂದಿಗೆ ನಿರ್ಣಾಯಕ ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸುವುದು ಮತ್ತು ಗಾತ್ರವು ಸಾಮಾನ್ಯವಾಗಿ 0.5 ~ 20μm MIM (ಮಿಮ್ ಮೆಟಲ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್) , TiMIM ಮೋಲ್ಡಿಂಗ್ (ಮೋಲ್ಡಿಂಗ್ ಟೈಟಾನಿಯಂ) ಮತ್ತು ಸೆರಾಮಿಕ್ ಪೌಡರ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ಗೆ ಪರಿಪೂರ್ಣವಾಗಿದೆ. JIEHUANG ಮೆಟಲ್ ಪ್ರಾಡಕ್ಟ್ಸ್ ಈಗ ಗ್ರಾಹಕರ R&D ಉಪಕ್ರಮಗಳನ್ನು ಬೆಂಬಲಿಸಲು ತ್ವರಿತ-ತಿರುವು 3D ಮುದ್ರಿತ ಮೂಲಮಾದರಿಯ MIM-ತರಹದ ಭಾಗಗಳನ್ನು ನೀಡುತ್ತದೆ.

MIM ಮೆಟಲ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಮೆಟೀರಿಯಲ್ಸ್

ಗಾಗಿಮಿಮ್ ಮೆಟಲ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಲೋಹದ ಮಿಶ್ರಲೋಹಗಳ ಒಂದು ದೊಡ್ಡ ಶ್ರೇಣಿಯನ್ನು ಪ್ರವೇಶಿಸಬಹುದು, ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ರಚನಾತ್ಮಕ ಮತ್ತು ಅಲಂಕಾರಿಕ ನಿಖರವಾದ ಯಾಂತ್ರಿಕ ಭಾಗಗಳ ತಯಾರಿಕೆ ಮತ್ತು ಸಂಸ್ಕರಣೆಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ಇದರಲ್ಲಿ ವಿವಿಧ ರೀತಿಯ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್, ಟೈಟಾನಿಯಂ ಮತ್ತು ಜಿರ್ಕೋನಿಯಾ (ಸೆರಾಮಿಕ್ ಇಂಜೆಕ್ಷನ್) ಸೇರಿವೆ. JIEHUANG MIM ಇದರಲ್ಲಿ ಪರಿಣಿತರು:

1.ಈ ರೀತಿಯ ವಸ್ತುವು 316L, 304 ಸರಣಿ, ಇತ್ಯಾದಿಗಳಂತಹ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ವಸ್ತುಗಳನ್ನು ಒಳಗೊಂಡಿದೆ.

2. ಮಳೆ ಗಟ್ಟಿಯಾಗಿಸುವ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಸರಣಿಗಳಾದ 17-4PH, SUS631 ಮತ್ತು ಇತರ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯದ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಇಂಜೆಕ್ಷನ್ ವಸ್ತುಗಳು;

3.SUS440 ಸರಣಿಯ ಮಾರ್ಟೆನ್ಸಿಟಿಕ್ ರಚನೆ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಇಂಜೆಕ್ಷನ್ ವಸ್ತುಗಳು, ಉಪಕರಣಗಳು, ವೈದ್ಯಕೀಯ ಉಪಕರಣಗಳು, ವಾಚ್ ಹಾರ್ಡ್ವೇರ್ ಮತ್ತು ಇತರ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ನಿಮ್ಮ ಲೋಹದ ಭಾಗಗಳ ವಸ್ತುಗಳಿಗೆ ಸಂಬಂಧಿಸಿದಂತೆ, ಲೋಹದ ಉತ್ಪನ್ನಗಳ ಬಳಕೆಯ ಪ್ರಕಾರ ನಾವು ನಿಮಗೆ ವೃತ್ತಿಪರ ಸಲಹೆಯನ್ನು ನೀಡುತ್ತೇವೆ.

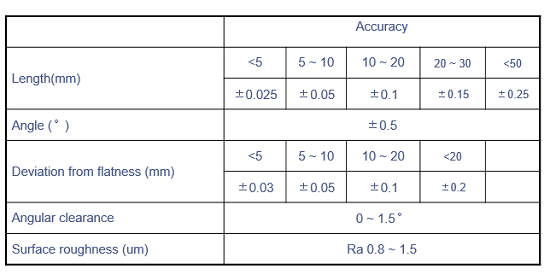

ಮೆಟಲ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಟಾಲರೆನ್ಸ್ ಚಾರ್ಟ್

MIM ನಿಮ್ಮ ಭಾಗವನ್ನು ರೂಪಿಸಲು ಸರಿಯಾದ ಗಾತ್ರದ ಬಗ್ಗೆ ನಿಮಗೆ ಖಚಿತವಿಲ್ಲವೇ? ಆಯ್ಕೆಮಾಡುವಾಗ ನೀವು ಆಯ್ಕೆಮಾಡುವ ಯಾವುದೇ ಪರಿಕರ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿಲೋಹದ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಕಂಪನಿ ಸ್ಥಿರವಾದ ಘಟಕಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮತ್ತು ಪುನರಾವರ್ತಿತವಾಗಿ ನೀಡುತ್ತದೆ. ನಿಮ್ಮ ಉತ್ಪಾದನಾ ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ನಿಮ್ಮ ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ನಮ್ಮ ಸಾಂಪ್ರದಾಯಿಕ ಸಾಧನ ವಿಧಾನವನ್ನು ಮಾಡಲಾಗಿದೆ.

ದಯವಿಟ್ಟು ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಿ !

ಮೆಟಲ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಹಂತ1:ಬೈಂಡರ್ - ಲೋಹದ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ತಿರುಳು. ರಲ್ಲಿಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್, ಬೈಂಡರ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ಗಾಗಿ ದ್ರವತೆಯನ್ನು ಹೆಚ್ಚಿಸುವ ಮತ್ತು ಕಾಂಪ್ಯಾಕ್ಟ್ನ ಆಕಾರವನ್ನು ನಿರ್ವಹಿಸುವ ಎರಡು ಮೂಲಭೂತ ಕಾರ್ಯಗಳನ್ನು ಹೊಂದಿದೆ.

ಹಂತ2:ಎಫ್ಈಡ್ಸ್ಟಾಕ್ - ಸಂಯೋಜನೆಯು ಏಕರೂಪದ ಫೀಡ್ ಅನ್ನು ಪಡೆಯಲು ಲೋಹದ ಪುಡಿಯನ್ನು ಬೈಂಡರ್ನೊಂದಿಗೆ ಮಿಶ್ರಣ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಫೀಡ್ ವಸ್ತುಗಳ ಸ್ವರೂಪವು ಅಂತಿಮ ಗುಣಲಕ್ಷಣಗಳನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆಇಂಜೆಕ್ಷನ್-ಮೊಲ್ಡ್ ಉತ್ಪನ್ನ , ಈ ಪ್ರಕ್ರಿಯೆಯ ಹಂತವು ಬಹಳ ಮುಖ್ಯವಾಗಿದೆ. ಇದು ಬೈಂಡರ್ ಮತ್ತು ಪುಡಿಯನ್ನು ಸೇರಿಸುವ ವಿಧಾನ ಮತ್ತು ಅನುಕ್ರಮ, ಮಿಶ್ರಣ ತಾಪಮಾನ ಮತ್ತು ಮಿಶ್ರಣ ಸಾಧನದ ಗುಣಲಕ್ಷಣಗಳಂತಹ ವಿವಿಧ ಅಂಶಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

ಹಂತ3:ಮೋಲ್ಡಿಂಗ್- ಫೀಡ್ಸ್ಟಾಕ್ ಅನ್ನು ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದಲ್ಲಿ ಅಚ್ಚು ಕುಹರದೊಳಗೆ ಚುಚ್ಚಲಾಗುತ್ತದೆ, ಇದು ನಂಬಲಾಗದಷ್ಟು ಸಂಕೀರ್ಣವಾದ ರಚನೆಗಳನ್ನು ರಚಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ. ಘಟಕವನ್ನು ತೆಗೆದುಹಾಕಿದ ನಂತರ ಅದನ್ನು "ಹಸಿರು ಭಾಗ" ಎಂದು ಉಲ್ಲೇಖಿಸಲಾಗುತ್ತದೆ.

ಹಂತ 4:ಡಿಬೈಂಡಿಂಗ್- ಬೈಂಡರ್ ಅನ್ನು ತೆಗೆದುಹಾಕಲು "ಹಸಿರು ಘಟಕ" ನಿಯಂತ್ರಿತ ಕಾರ್ಯವಿಧಾನಕ್ಕೆ ಒಳಗಾದ ನಂತರ, ಅದು ಈಗ ಮುಂದಿನ ಹಂತಕ್ಕೆ ಸಿದ್ಧವಾಗಿದೆ. ಡಿಬೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಮುಗಿದ ನಂತರ ಘಟಕವನ್ನು "ಕಂದು" ಎಂದು ಉಲ್ಲೇಖಿಸಲಾಗುತ್ತದೆ.

ಹಂತ 5:ಸಿಂಟರ್ ಮಾಡುವುದು- ಎಂಐಎಂ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕೊನೆಯ ಹಂತವಾಗಿದೆ, ಸಿಂಟರ್ ಮಾಡುವಿಕೆಯು "ಕಂದು" ಭಾಗದ ಪುಡಿ ಕಣಗಳ ನಡುವಿನ ರಂಧ್ರಗಳನ್ನು ನಿವಾರಿಸುತ್ತದೆ. MIM ಉತ್ಪನ್ನಗಳು ಪೂರ್ಣ ಸಾಂದ್ರತೆಯನ್ನು ತಲುಪುವಂತೆ ಮಾಡಿ ಅಥವಾ ಪೂರ್ಣ ಸಾಂದ್ರತೆಗೆ ಹತ್ತಿರವಾಗುವಂತೆ ಮಾಡಿ.ಪುಡಿ ಲೋಹಶಾಸ್ತ್ರದಲ್ಲಿ ಸಿಂಟರ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಬಹಳ ಮುಖ್ಯ.

ಹಂತ6: ವಿಶಿಷ್ಟಪುಡಿ ಲೋಹಶಾಸ್ತ್ರ ವಿಧಾನ ಲೋಹದ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಆಗಿದೆ. ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಅಗತ್ಯತೆಗಳು, ಹೆಚ್ಚಿನ ಗಡಸುತನ ಮತ್ತು ಹೆಚ್ಚಿನ ಉಡುಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿರುವ ವರ್ಕ್ಪೀಸ್ಗಳಿಗೆ ಪೋಸ್ಟ್-ಸಿಂಟರಿಂಗ್ ಚಿಕಿತ್ಸೆಯು (ನಿಖರವಾದ ಒತ್ತುವಿಕೆ, ರೋಲಿಂಗ್, ಹೊರತೆಗೆಯುವಿಕೆ, ಕ್ವೆನ್ಚಿಂಗ್, ಮೇಲ್ಮೈ ಕ್ವೆನ್ಚಿಂಗ್, ತೈಲ ಇಮ್ಮರ್ಶನ್, ಇತ್ಯಾದಿ) ಅವಶ್ಯಕವಾಗಿದೆ.

ಪೋಸ್ಟ್-ಪ್ರೊಸೆಸಿಂಗ್ ಸಮಯದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಸ್ವಲ್ಪಮಟ್ಟಿಗೆ ವಿರೂಪಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಮರುರೂಪಿಸಬೇಕಾಗಿದೆ. ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ಶೇಪಿಂಗ್ ಟೂಲಿಂಗ್ ಸರಳ ವಿನ್ಯಾಸವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಒಂದು ಸಮಯದಲ್ಲಿ ಒಂದು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಮಾತ್ರ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಬಹುದು ಮತ್ತು ರೂಪಿಸಬಹುದು, ಇದು ಕಡಿಮೆ ಕೆಲಸದ ದಕ್ಷತೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಉತ್ಪನ್ನ ವೆಚ್ಚಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ನಿರ್ದಿಷ್ಟ ಗಾತ್ರದವರೆಗೆ ವರ್ಕ್ಪೀಸ್ಗಳಿಗೆ ಮಾತ್ರ ಶೇಪಿಂಗ್ ಟೂಲಿಂಗ್ ಅನ್ನು ಬಳಸಬಹುದು; ಆಕಾರ ಮಾಡಬೇಕಾದ ವರ್ಕ್ಪೀಸ್ನ ಗಾತ್ರವು ಈ ಶ್ರೇಣಿಗಿಂತ ದೊಡ್ಡದಾಗಿದ್ದರೆ, ಅದನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ. ಮೌಲ್ಯದ ನಂತರ, ಉಪಕರಣವನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗಿದೆ, ಇದು ಕೆಲಸದ ದಕ್ಷತೆಯನ್ನು ಮತ್ತಷ್ಟು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಹಂತ 7: ಸ್ವಯಂಚಾಲಿತ ಪತ್ತೆ + MIM ಉತ್ಪನ್ನ ಉತ್ಪನ್ನಗಳ ಹಸ್ತಚಾಲಿತ ತಪಾಸಣೆ

ಸೂಚನೆ:

ಸಿಂಟರ್ ಮಾಡಿದ ನಂತರ ಇರಬಹುದು

ನಂತರಸಿಂಟರ್ ಮಾಡುವುದು, ಮತ್ತಷ್ಟು ದ್ವಿತೀಯಕ ಕಾರ್ಯಾಚರಣೆಗಳು

ನಿಮ್ಮ ಘಟಕಗಳು ಎಲ್ಲಾ ಬೈಂಡಿಂಗ್ ವಸ್ತುಗಳಿಂದ ಸಂಪೂರ್ಣವಾಗಿ ಮುಕ್ತವಾದ ನಂತರ ಆಯಾಮದ ನಿಯಂತ್ರಣವನ್ನು ಹೆಚ್ಚಿಸಲು JIEHUANG ಹಲವಾರು ದ್ವಿತೀಯ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ, ಅವುಗಳೆಂದರೆ:

ಯಂತ್ರೋಪಕರಣ

ಮೇಲ್ಮೈ ತಯಾರಿಕೆ

ಸಿಂಟರ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಭಾಗಗಳು ವಿರೂಪಗೊಳ್ಳಬಹುದು ಮತ್ತು ಕುಸಿಯಲು ಅಥವಾ ಎಳೆಯಲು ಪ್ರಾರಂಭಿಸಬಹುದು. ಮೇಲೆ ತಿಳಿಸಲಾದ ಕಾರ್ಯವಿಧಾನಗಳು ಈ ಸಮಸ್ಯೆಗಳನ್ನು ಪರಿಹರಿಸುತ್ತವೆ ಮತ್ತು ಭಾಗವನ್ನು ಅದರ ಮೂಲ ವಿನ್ಯಾಸಕ್ಕೆ ಮರಳಿ ತರುತ್ತವೆ.