РЕШЕЊЕ

ЈИЕХУАНГМИМ лајснесмањује дуготрајну машинску обраду, а брзу производњу једноставних до сложених металних делова.МИМ делови за лајсне су одличан избор за примену у разним индустријама, укључујући ваздухопловство, аутомобилску индустрију, апарате, рачунаре, медицинску, стоматолошку и ортодонтску опрему. Производња кључних делова са типичном тежином мањом од 100 грама и величином од 0,5 ~ 20 μм је савршена за МИМ (мим бризгање метала), ТиМИМ ливење (титанијум за обликовање) и бризгање керамичког праха. ЈИЕХУАНГ Метал Продуцтс сада нуди брзе 3Д штампане прототипе делова налик МИМ-у како би подржали иницијативе купаца за истраживање и развој.

МИМ материјали за бризгање метала

Замим бризгање метала У процесу, доступан је велики избор металних легура, углавном се користи за производњу и обраду структуралних и декоративних прецизних механичких делова који укључују различите врсте нерђајућег челика, титанијума и цирконијума (ињектирање керамике), да поменемо неке. ЈИЕХУАНГ МИМ је стручњак за:

1.Ова врста материјала укључује аустенитне материјале од нерђајућег челика, као што су 316Л, серија 304, итд.,

2. Серија од нерђајућег челика за отврдњавање падавинама као што су 17-4ПХ, СУС631 и други материјали за убризгавање од нерђајућег челика високе чврстоће;

3. СУС440 серија мартензитне структуре материјала за убризгавање нерђајућег челика, широко се користи у инструментацији, медицинској опреми, хардверу за сатове и другим пољима.

У вези са материјалом ваших металних делова, даћемо вам стручне савете у зависности од употребе металних производа.

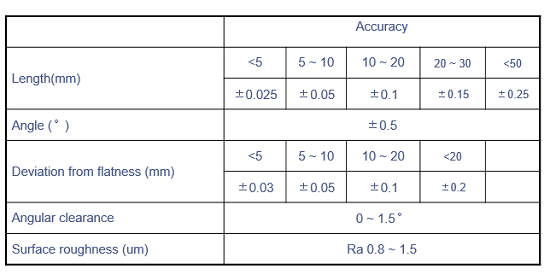

Табела толеранције бризгања метала

Да ли нисте сигурни у одговарајућу величину за МИМ обликовање вашег дела? Уверите се да који год процес алата изаберете када бирате акомпанија за бризгање метала испоручује доследне компоненте ефикасно и више пута. Наш традиционални поступак алата је направљен да повећа ефикасност ваше производње и смањи ваше трошкове.

Молимо Вас да нас контактирате !

Процес бризгања метала

Корак1:Биндер - језгро процеса бризгања метала. Инбризгање нерђајућег челика, везиво има две најосновније функције повећања флуидности за бризгање и одржавање облика компакта.

Корак2:Феедстоцк - Комаундирање је процес мешања металног праха са везивом да би се добила уједначена храна. Пошто природа крмивог материјала одређује својства коначнебризгани производ , овај корак процеса је веома важан. Ово укључује различите факторе као што су начин и редослед додавања везива и праха, температура мешања и карактеристике уређаја за мешање.

Корак3:Моулдинг- Сировина се загрева и убризгава под високим притиском у шупљину калупа, омогућавајући стварање невероватно сложених структура. Компонента се назива "зелени део" након што је уклоњена.

Корак 4:Дебиндинг- Након што је „зелена компонента” прошла контролисану процедуру уклањања везива, сада је спремна за следећу фазу. Компонента се назива "браон" када се процес одвезивања заврши.

Корак 5:Синтеровање- је последњи корак у МИМ процесу, синтеровање елиминише поре између честица праха „смеђег“ дела. Нека МИМ производи достигну пуну згушњавање или близу пуног згушњавања.процес синтеровања у металургији прахаје веома важно.

Корак6: Типичнометода металургије праха је бризгање метала. Обрада после синтеровања (прецизно пресовање, ваљање, екструзија, каљење, површинско гашење, потапање у уље, итд.) неопходна је за радне предмете са високим захтевима за прецизност, високом тврдоћом и високом отпорношћу на хабање.

Радни предмет ће бити донекле изобличен током накнадне обраде и мораће да се преобликује. Постојећи алати за обликовање су једноставног дизајна и могу да обрађују и обликују само један по један радни комад, што доводи до ниске радне ефикасности и високих трошкова производа. Поред тога, алати за обликовање могу се користити само за радне комаде до одређене величине; ако је величина радног комада који се обликује већа од овог опсега, не може се користити. Након вредности, алат треба заменити, што додатно смањује ефикасност рада.

Корак 7: Аутоматска детекција + Ручна инспекција производа МИМ ПРОДУЦТ

Објава:

после синтеровања МОЖЕ БИТИ

Послесинтеровање, даље секундарне операције

ЈИЕХУАНГ пружа бројне секундарне процесе за побољшање димензионалне контроле након што су ваше компоненте потпуно ослобођене свих везивних материјала, укључујући:

Машинска обрада

припрема површине

Делови се могу изобличити и почети да падају или повлаче током процеса синтеровања. Горе поменуте процедуре решавају ове проблеме и враћају део у првобитни дизајн.