SOLUSYON

JIEHUANGpaghubog ng MIMbinabawasan ang pag-machining na nakakaubos ng oras habang mabilis na gumagawa ng simple hanggang kumplikadong mga bahagi ng metal.Mga bahagi ng paghubog ng MIM ay mahusay na mga pagpipilian para sa aplikasyon sa iba't ibang mga industriya, kabilang ang aerospace, automotive, appliances, computer, medikal, dental, at orthodontic na kagamitan. Ang paggawa ng mga mahahalagang bahagi na may karaniwang timbang na mas mababa sa 100 gramo at ang laki ay karaniwang 0.5~20μm ay perpekto para sa MIM(mim metal injection molding), TiMIM molding(molding titanium) at ceramic powder injection molding. Nag-aalok na ngayon ang JIEHUANG Metal Products ng quick-turn 3D printed prototype na parang MIM na bahagi upang suportahan ang mga inisyatiba ng R&D ng mga customer.

MIM metal injection molding Mga Materyales

Para samim metal injection molding proseso, ang isang malaking hanay ng mga metal na haluang metal ay naa-access, Ito ay pangunahing ginagamit para sa paggawa at pagproseso ng mga istruktura at pandekorasyon na katumpakan ng mga mekanikal na bahagi na kasama ang iba't ibang uri ng Hindi kinakalawang na asero, titanium, at Zirconia(ceramic injection), upang banggitin ang ilan. Ang JIEHUANG MIM ay isang dalubhasa sa:

1. Ang ganitong uri ng materyal ay may kasamang austenitic na hindi kinakalawang na asero na materyales, tulad ng 316L, 304 series, atbp.,

2.precipitation hardening stainless steel series tulad ng 17-4PH, SUS631 at iba pang high Strength stainless steel injection materials;

3.SUS440 series martensitic structure stainless steel injection materials, ay malawakang ginagamit sa instrumentation, medical equipment, watch hardware at iba pang field.

Tungkol sa materyal ng iyong mga bahaging metal , bibigyan ka namin ng propesyonal na payo ayon sa paggamit ng mga produktong metal.

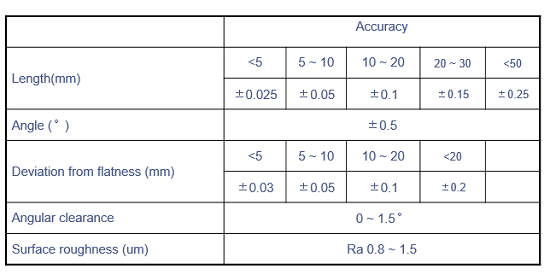

Metal Injection Molding Tolerance Chart

Hindi ka ba sigurado sa tamang sukat para sa paghubog ng MIM sa iyong bahagi? Siguraduhin na anumang proseso ng tooling ang pipiliin mo kapag pumipili ng akumpanya ng metal injection molding naghahatid ng mga pare-parehong bahagi nang epektibo at paulit-ulit. Ang aming tradisyonal na pamamaraan ng tooling ay ginawa upang mapataas ang iyong kahusayan sa produksyon at bawasan ang iyong mga gastos.

Mangyaring makipag-ugnayan sa amin!

Proseso ng paghubog ng metal injection

Hakbang1:Binder - ang core ng metal injection molding process. Sahindi kinakalawang na asero injection molding, ang binder ay may dalawang pinakapangunahing pag-andar ng pagpapahusay ng pagkalikido para sa paghubog ng iniksyon at pagpapanatili ng hugis ng compact.

Hakbang2:Feedstock - Ang compounding ay ang proseso ng paghahalo ng metal powder na may binder para makakuha ng pare-parehong feed. Dahil ang likas na katangian ng materyal ng feed ay tumutukoy sa mga katangian ng pangwakasprodukto na hinulma ng iniksyon , ang hakbang sa prosesong ito ay napakahalaga. Ito ay nagsasangkot ng iba't ibang mga kadahilanan tulad ng paraan at pagkakasunud-sunod ng pagdaragdag ng binder at pulbos, ang temperatura ng paghahalo, at ang mga katangian ng aparato ng paghahalo.

Hakbang3:Paghuhulma- Ang feedstock ay pinainit at itinuturok sa ilalim ng mataas na presyon sa isang lukab ng amag, na nagbibigay-daan sa paglikha ng hindi kapani-paniwalang masalimuot na mga istraktura. Ang bahagi ay tinutukoy bilang isang "berdeng bahagi" kapag naalis na ito.

Hakbang 4:Debinding- Matapos ang "berdeng bahagi" ay sumailalim sa isang kinokontrol na pamamaraan upang alisin ang panali, ito ay handa na para sa susunod na yugto. Ang bahagi ay tinutukoy bilang "kayumanggi" kapag natapos na ang proseso ng pag-debinding.

Hakbang 5:Sintering- ay ang huling hakbang sa proseso ng MIM, ang sintering ay nag-aalis ng mga pores sa pagitan ng mga partikulo ng pulbos na "kayumanggi" na bahagi. Gawing maabot ng mga produkto ng MIM ang buong densification o malapit sa buong densification.proseso ng sintering sa powder metalurgyay napakahalaga.

Hakbang6: Ang tipikalparaan ng metalurhiya ng pulbos ay metal injection molding. Ang paggamot sa post-sintering (precision pressing, rolling, extrusion, quenching, surface quenching, oil immersion, atbp.) ay kinakailangan para sa mga workpiece na may mataas na mga kinakailangan sa katumpakan, mataas na tigas, at mataas na wear resistance.

Medyo madidistort ang workpiece sa panahon ng post-processing at kakailanganing muling hubugin. Ang kasalukuyang shaping tooling ay isang simpleng disenyo at maaari lamang magproseso at maghubog ng isang workpiece sa isang pagkakataon, na humahantong sa mababang kahusayan sa trabaho at mataas na gastos sa produkto. Bilang karagdagan, ang tool sa paghubog ay maaari lamang gamitin para sa mga workpiece hanggang sa isang tiyak na laki; kung ang laki ng workpiece na huhubog ay mas malaki kaysa sa hanay na ito, hindi ito magagamit. Pagkatapos ng halaga, kailangang palitan ang tooling, na higit na nagpapababa sa kahusayan sa trabaho.

Hakbang 7: Automated detection + Manu-manong inspeksyon ng mga produkto MIM PRODUCT

Paunawa:

pagkatapos ng Sintering MAY BE

Pagkatapossintering, karagdagang pangalawang operasyon

Nagbibigay ang JIEHUANG ng maraming pangalawang proseso upang mapahusay ang dimensional na kontrol pagkatapos na ganap na malaya ang iyong mga bahagi sa lahat ng materyal na nagbubuklod, kabilang ang:

Makina

paghahanda sa ibabaw

Maaaring mag-distort ang mga bahagi at magsimulang maglaylay o mag-drag sa panahon ng proseso ng sintering. Inaayos ng mga pamamaraang nabanggit sa itaas ang mga problemang ito at ibalik ang bahagi sa orihinal nitong disenyo.