راه حل

جیهوانگقالب گیری MIMماشینکاری وقت گیر را کاهش می دهد در حالی که قطعات فلزی ساده تا پیچیده را به سرعت تولید می کند.قطعات قالب گیری MIM گزینه های عالی برای کاربرد در صنایع مختلف از جمله هوافضا، خودروسازی، لوازم خانگی، کامپیوتر، تجهیزات پزشکی، دندانپزشکی و ارتودنسی هستند. تولید قطعات مهم با وزن معمولی کمتر از 100 گرم و اندازه عموماً 0.5 ~ 20 میکرومتر برای MIM (قالبگیری تزریقی فلزی mim)، قالبگیری TiMIM (ریختهگری تیتانیوم) و قالبگیری تزریق پودر سرامیک مناسب است. محصولات فلزی JIEHUANG اکنون قطعات اولیه نمونه اولیه MIM مانند چاپ سه بعدی را برای حمایت از ابتکارات تحقیق و توسعه مشتریان ارائه می دهد.

مواد قالب گیری تزریق فلز MIM

برایقالب گیری تزریق فلز mim در فرآیند، طیف وسیعی از آلیاژهای فلزی در دسترس است، عمدتاً برای ساخت و پردازش قطعات مکانیکی دقیق ساختاری و تزئینی استفاده می شود که شامل انواع فولاد ضد زنگ، تیتانیوم و زیرکونیا (تزریق سرامیک) می شود. JIEHUANG MIM متخصص در موارد زیر است:

1. این نوع مواد شامل مواد فولادی ضد زنگ آستنیتی مانند 316L، سری 304 و غیره است.

2. سری فولاد ضد زنگ سخت شدن بارش مانند 17-4PH، SUS631 و سایر مواد تزریق فولاد ضد زنگ با استحکام بالا.

مواد تزریق فولاد ضد زنگ ساختار مارتنزیتی سری 3.SUS440 به طور گسترده در ابزار دقیق، تجهیزات پزشکی، سخت افزار ساعت و سایر زمینه ها استفاده می شود.

در مورد جنس قطعات فلزی شما با توجه به استفاده از محصولات فلزی به شما مشاوره حرفه ای خواهیم داد.

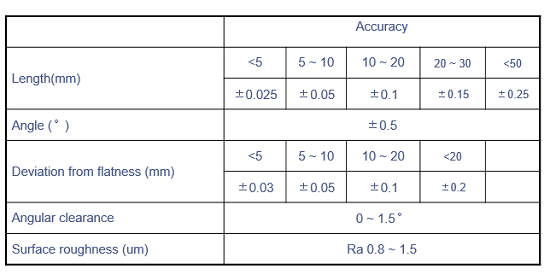

نمودار تحمل قالب گیری تزریق فلز

آیا از اندازه مناسب برای قالب گیری MIM قطعه خود مطمئن نیستید؟ اطمینان حاصل کنید که هنگام انتخاب یک فرآیند ابزارسازی که انتخاب می کنیدشرکت قالب گیری تزریق فلز اجزای سازگار را به طور مؤثر و مکرر ارائه می دهد. روش سنتی ابزارسازی ما برای افزایش راندمان تولید و کاهش هزینه های شما ساخته شده است.

لطفا با ما تماس بگیرید !

فرآیند قالب گیری تزریق فلز

گام1:کلاسور - هسته فرآیند قالب گیری تزریق فلز. که درقالب گیری تزریق فولاد ضد زنگ، بایندر دو اساسی ترین عملکرد را دارد: افزایش سیالیت برای قالب گیری تزریقی و حفظ شکل فشرده.

گام2:افذخایر گیاهی - کامپوندینگ فرآیند اختلاط پودر فلز با بایندر برای به دست آوردن خوراک یکنواخت است. از آنجایی که ماهیت مواد خوراک تعیین کننده خواص نهایی استمحصول قالب گیری تزریقی ، این مرحله فرآیند بسیار مهم است. این شامل عوامل مختلفی مانند نحوه و ترتیب افزودن بایندر و پودر، دمای اختلاط و ویژگی های دستگاه اختلاط است.

گام3:قالب گیری- ماده اولیه گرم می شود و تحت فشار بالا به داخل یک حفره قالب تزریق می شود و امکان ایجاد ساختارهای فوق العاده پیچیده را فراهم می کند. این جزء پس از حذف به عنوان "قسمت سبز" نامیده می شود.

مرحله 4:جداسازی- پس از اینکه "جزء سبز" تحت یک روش کنترل شده برای حذف بایندر قرار گرفت، اکنون برای فاز بعدی آماده است. پس از پایان فرآیند جداسازی، این جزء به عنوان "قهوه ای" نامیده می شود.

مرحله 5:تف جوشی- آخرین مرحله در فرآیند MIM است، تف جوشی منافذ بین ذرات پودر قسمت "قهوه ای" را از بین می برد. کاری کنید که محصولات MIM به تراکم کامل یا نزدیک به تراکم کامل برسد.فرآیند پخت در متالورژی پودرخیلی مهم است.

گام6: معمولیروش متالورژی پودر قالب گیری تزریق فلز است. عملیات پس از تف جوشی (پرس کردن دقیق، نورد، اکستروژن، کوئنچ، خاموش کردن سطح، غوطه وری در روغن و غیره) برای قطعات کار با دقت بالا، سختی بالا و مقاومت در برابر سایش بالا ضروری است.

قطعه کار در طول پردازش پس از پردازش تا حدودی دچار اعوجاج می شود و نیاز به تغییر شکل دارد. ابزار شکل دهی موجود طراحی ساده ای دارد و فقط می تواند یک قطعه کار را در یک زمان پردازش و شکل دهد که منجر به راندمان کار پایین و هزینه های بالای محصول می شود. علاوه بر این، ابزار شکل دهی را فقط می توان برای قطعات کار تا اندازه مشخصی استفاده کرد. اگر اندازه قطعه کار مورد نظر بزرگتر از این محدوده باشد، نمی توان از آن استفاده کرد. پس از مقدار، ابزار باید جایگزین شود، که کارایی کار را بیشتر کاهش می دهد.

مرحله 7: تشخیص خودکار + بازرسی دستی محصولات MIM PRODUCT

اطلاع:

پس از پخت ممکن است

بعد ازتف جوشی، عملیات ثانویه بیشتر

JIEHUANG فرآیندهای ثانویه متعددی را برای افزایش کنترل ابعادی پس از اینکه اجزای شما کاملاً عاری از همه مواد اتصال هستند، فراهم می کند، از جمله:

ماشینکاری

آماده سازی سطح

ممکن است قطعات در طول فرآیند پخت تغییر شکل داده و شروع به افتادن یا کشیدن کنند. مراحل ذکر شده در بالا این مشکلات را برطرف کرده و قطعه را به طراحی اولیه خود باز می گرداند.