GIẢI PHÁP

JIEHUANGđúc MIMgiảm thời gian gia công trong khi sản xuất các bộ phận kim loại từ đơn giản đến phức tạp một cách nhanh chóng.Bộ phận đúc MIM là những lựa chọn tuyệt vời để ứng dụng trong nhiều ngành công nghiệp, bao gồm hàng không vũ trụ, ô tô, thiết bị, máy tính, thiết bị y tế, nha khoa và chỉnh nha. Sản xuất các bộ phận quan trọng có trọng lượng điển hình dưới 100 gram và kích thước thường là 0,5 ~ 20μm là hoàn hảo cho MIM (đúc phun kim loại mim), đúc TiMIM (đúc titan) và ép phun bột gốm. JIEHUANG Metal Products hiện cung cấp các bộ phận giống như MIM nguyên mẫu được in 3D nhanh chóng để hỗ trợ các sáng kiến R&D của khách hàng.

Vật liệu ép phun kim loại MIM

Choép phun kim loại mim Quá trình này có thể tiếp cận được nhiều loại hợp kim kim loại. Nó chủ yếu được sử dụng để sản xuất và gia công các bộ phận cơ khí chính xác về kết cấu và trang trí, bao gồm nhiều loại Thép không gỉ, titan và Zirconia (phun gốm), chỉ kể một số loại. JIEHUANG MIM là chuyên gia về:

1. Loại vật liệu này bao gồm vật liệu thép không gỉ austenit, chẳng hạn như dòng 316L, 304, v.v.,

2. Dòng thép không gỉ làm cứng kết tủa như 17-4PH, SUS631 và các vật liệu phun thép không gỉ cường độ cao khác;

3.SUS440 loạt vật liệu phun thép không gỉ cấu trúc martensitic, được sử dụng rộng rãi trong thiết bị đo đạc, thiết bị y tế, phần cứng đồng hồ và các lĩnh vực khác.

Về chất liệu của các bộ phận kim loại, chúng tôi sẽ cung cấp cho bạn lời khuyên chuyên nghiệp tùy theo việc sử dụng các sản phẩm kim loại.

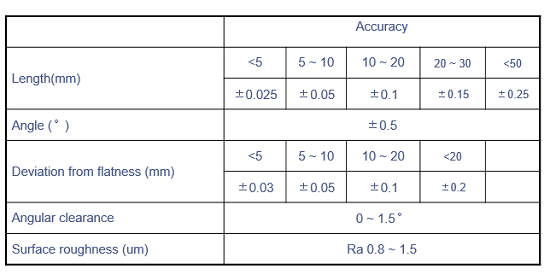

Biểu đồ dung sai khuôn ép kim loại

Bạn không chắc chắn về kích thước phù hợp để MIM đúc sản phẩm của mình? Đảm bảo rằng bất kỳ quy trình gia công nào bạn chọn khi chọn mộtcông ty ép phun kim loại cung cấp các thành phần nhất quán một cách hiệu quả và lặp đi lặp lại. Quy trình gia công truyền thống của chúng tôi được thực hiện để tăng hiệu quả sản xuất và giảm chi phí của bạn.

Xin vui lòng liên hệ với chúng tôi !

Quá trình ép phun kim loại

Bước chân1:Chất kết dính - cốt lõi của quá trình ép phun kim loại. TRONGép phun thép không gỉ, chất kết dính có hai chức năng cơ bản nhất là tăng cường tính lưu động cho quá trình ép phun và duy trì hình dạng của vật liệu nén.

Bước chân2:Fnguyên liệu thô - Trộn hỗn hợp là quá trình trộn bột kim loại với chất kết dính để thu được nguyên liệu đồng nhất. Vì bản chất của nguyên liệu thức ăn quyết định các đặc tính của sản phẩm cuối cùngsản phẩm ép phun , bước quy trình này rất quan trọng. Điều này liên quan đến nhiều yếu tố khác nhau như cách thức và trình tự thêm chất kết dính và bột, nhiệt độ trộn và đặc tính của thiết bị trộn.

Bước chân3:đúc- Nguyên liệu được làm nóng và phun dưới áp suất cao vào khoang khuôn, cho phép tạo ra các cấu trúc cực kỳ phức tạp. Thành phần này được gọi là "phần xanh" sau khi nó bị xóa.

Bước 4:Gỡ lỗi- Sau khi "thành phần xanh" trải qua quy trình được kiểm soát để loại bỏ chất kết dính, nó đã sẵn sàng cho giai đoạn tiếp theo. Thành phần này được gọi là "màu nâu" sau khi quá trình gỡ lỗi kết thúc.

Bước 5:Thiêu kết- là bước cuối cùng trong quy trình MIM, quá trình thiêu kết giúp loại bỏ các lỗ rỗng giữa các hạt bột “nâu”. Làm cho các sản phẩm MIM đạt mật độ hoàn toàn hoặc gần đạt mật độ hoàn toàn.quá trình thiêu kết trong luyện kim bộtlà rất quan trọng.

Bước chân6: Loại điển hìnhphương pháp luyện kim bột là ép phun kim loại. Xử lý sau thiêu kết (ép chính xác, cán, ép đùn, làm nguội, làm nguội bề mặt, ngâm dầu, v.v.) là cần thiết cho các phôi có yêu cầu độ chính xác cao, độ cứng cao và khả năng chống mài mòn cao.

Phôi sẽ bị biến dạng một chút trong quá trình xử lý sau và sẽ cần phải được định hình lại. Dụng cụ tạo hình hiện có có thiết kế đơn giản và chỉ có thể xử lý và tạo hình một phôi tại một thời điểm, dẫn đến hiệu quả công việc thấp và giá thành sản phẩm cao. Ngoài ra, dụng cụ tạo hình chỉ có thể được sử dụng cho các phôi có kích thước nhất định; nếu kích thước của phôi cần tạo hình lớn hơn phạm vi này thì không thể sử dụng được. Sau giá trị, dụng cụ cần được thay thế, điều này càng làm giảm hiệu quả công việc.

Bước 7: Tự động phát hiện + Kiểm tra thủ công sản phẩm MIM product

Để ý:

sau khi thiêu kết CÓ THỂ

Sau đóthiêu kết, các hoạt động phụ tiếp theo

JIEHUANG cung cấp nhiều quy trình thứ cấp để tăng cường kiểm soát kích thước sau khi các bộ phận của bạn hoàn toàn không có vật liệu ràng buộc, bao gồm:

Gia công

chuẩn bị bề mặt

Các bộ phận có thể bị biến dạng và bắt đầu rũ xuống hoặc kéo lê trong quá trình thiêu kết. Các quy trình được đề cập ở trên sẽ khắc phục những sự cố này và đưa bộ phận trở lại thiết kế ban đầu.