పరిష్కారం

జీహువాంగ్MIM మౌల్డింగ్సాధారణ నుండి సంక్లిష్టమైన లోహ భాగాలను త్వరగా ఉత్పత్తి చేసేటప్పుడు సమయం తీసుకునే మ్యాచింగ్ను తగ్గిస్తుంది.MIM అచ్చు భాగాలు ఏరోస్పేస్, ఆటోమోటివ్, ఉపకరణాలు, కంప్యూటర్లు, మెడికల్, డెంటల్ మరియు ఆర్థోడాంటిక్ పరికరాలతో సహా వివిధ రకాల పరిశ్రమలలో అప్లికేషన్ కోసం అద్భుతమైన ఎంపికలు. 100 గ్రాముల కంటే తక్కువ బరువుతో మరియు సాధారణంగా 0.5~20μm పరిమాణంలో కీలకమైన భాగాలను ఉత్పత్తి చేయడం MIM(మిమ్ మెటల్ ఇంజెక్షన్ మోల్డింగ్) , TiMIM మౌల్డింగ్ (మోల్డింగ్ టైటానియం) మరియు సిరామిక్ పౌడర్ ఇంజెక్షన్ మోల్డింగ్లకు సరైనది. JIEHUANG మెటల్ ఉత్పత్తులు ఇప్పుడు కస్టమర్ల R&D కార్యక్రమాలకు మద్దతివ్వడానికి శీఘ్ర-మలుపు 3D ప్రింటెడ్ ప్రోటోటైప్ MIM-వంటి భాగాలను అందిస్తోంది.

MIM మెటల్ ఇంజెక్షన్ మౌల్డింగ్ మెటీరియల్స్

కొరకుమిమ్ మెటల్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ, పెద్ద శ్రేణి లోహ మిశ్రమాలు అందుబాటులో ఉన్నాయి, ఇది ప్రధానంగా నిర్మాణ మరియు అలంకార ఖచ్చితత్వ మెకానికల్ భాగాల తయారీ మరియు ప్రాసెసింగ్ కోసం ఉపయోగించబడుతుంది, వీటిలో వివిధ రకాలైన స్టెయిన్లెస్ స్టీల్, టైటానియం మరియు జిర్కోనియా (సిరామిక్ ఇంజెక్షన్) ఉన్నాయి. JIEHUANG MIM నిపుణుడు:

1.ఈ రకమైన మెటీరియల్లో 316L, 304 సిరీస్ మొదలైన ఆస్తెనిటిక్ స్టెయిన్లెస్ స్టీల్ మెటీరియల్స్ ఉంటాయి.

2. అవపాతం గట్టిపడే స్టెయిన్లెస్ స్టీల్ సిరీస్లు 17-4PH, SUS631 మరియు ఇతర అధిక శక్తి స్టెయిన్లెస్ స్టీల్ ఇంజెక్షన్ పదార్థాలు;

3.SUS440 సిరీస్ మార్టెన్సిటిక్ స్ట్రక్చర్ స్టెయిన్లెస్ స్టీల్ ఇంజెక్షన్ మెటీరియల్స్, ఇన్స్ట్రుమెంటేషన్, మెడికల్ ఎక్విప్మెంట్, వాచ్ హార్డ్వేర్ మరియు ఇతర రంగాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి.

మీ మెటల్ భాగాల మెటీరియల్కు సంబంధించి, మెటల్ ఉత్పత్తుల వినియోగానికి అనుగుణంగా మేము మీకు వృత్తిపరమైన సలహాలను అందిస్తాము.

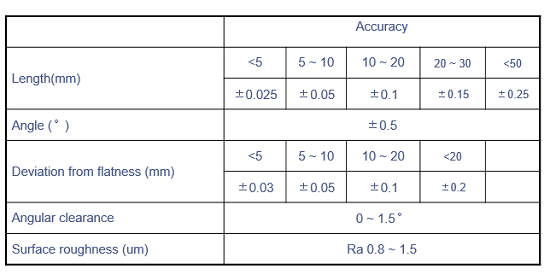

మెటల్ ఇంజెక్షన్ మోల్డింగ్ టాలరెన్స్ చార్ట్

MIM మీ భాగాన్ని మౌల్డింగ్ చేయడానికి సరైన పరిమాణం గురించి మీకు తెలియదా? ఎంచుకునేటప్పుడు మీరు ఎంచుకున్న టూలింగ్ ప్రక్రియ ఏదైనా అని నిర్ధారించుకోండిమెటల్ ఇంజెక్షన్ మోల్డింగ్ కంపెనీ స్థిరమైన భాగాలను సమర్థవంతంగా మరియు పదేపదే అందిస్తుంది. మా సంప్రదాయ సాధన విధానం మీ ఉత్పత్తి సామర్థ్యాన్ని పెంచడానికి మరియు మీ ఖర్చులను తగ్గించడానికి రూపొందించబడింది.

దయచేసి మమ్మల్ని సంప్రదించండి!

మెటల్ ఇంజెక్షన్ అచ్చు ప్రక్రియ

దశ1:బైండర్ - మెటల్ ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియ యొక్క ప్రధాన భాగం. లోస్టెయిన్లెస్ స్టీల్ ఇంజెక్షన్ మౌల్డింగ్, బైండర్ ఇంజెక్షన్ మౌల్డింగ్ కోసం ద్రవత్వాన్ని పెంచడం మరియు కాంపాక్ట్ ఆకారాన్ని నిర్వహించడం అనే రెండు ప్రాథమిక విధులను కలిగి ఉంది.

దశ2:ఎఫ్ఈడ్స్టాక్ - కాంపౌండింగ్ అనేది ఏకరీతి ఫీడ్ను పొందేందుకు బైండర్తో మెటల్ పౌడర్ను కలపడం. ఫీడ్ పదార్థం యొక్క స్వభావం ఫైనల్ యొక్క లక్షణాలను నిర్ణయిస్తుంది కాబట్టిఇంజెక్షన్-అచ్చు ఉత్పత్తి , ఈ ప్రక్రియ దశ చాలా ముఖ్యమైనది. ఇది బైండర్ మరియు పౌడర్ను జోడించే మార్గం మరియు క్రమం, మిక్సింగ్ ఉష్ణోగ్రత మరియు మిక్సింగ్ పరికరం యొక్క లక్షణాలు వంటి వివిధ అంశాలను కలిగి ఉంటుంది.

దశ3:మౌల్డింగ్- ఫీడ్స్టాక్ వేడి చేయబడి, అధిక పీడనంతో అచ్చు కుహరంలోకి చొప్పించబడుతుంది, ఇది చాలా క్లిష్టమైన నిర్మాణాలను రూపొందించడానికి వీలు కల్పిస్తుంది. భాగం తీసివేయబడిన తర్వాత దానిని "ఆకుపచ్చ భాగం"గా సూచిస్తారు.

దశ 4:డెబిండింగ్- బైండర్ను తీసివేయడానికి "గ్రీన్ కాంపోనెంట్" నియంత్రిత ప్రక్రియకు గురైన తర్వాత, అది ఇప్పుడు తదుపరి దశకు సిద్ధంగా ఉంది. డీబైండింగ్ ప్రక్రియ పూర్తయిన తర్వాత ఆ భాగాన్ని "బ్రౌన్"గా సూచిస్తారు.

దశ 5:సింటరింగ్- MIM ప్రక్రియలో చివరి దశ, సింటరింగ్ "గోధుమ" భాగం పొడి కణాల మధ్య రంధ్రాలను తొలగిస్తుంది. MIM ఉత్పత్తులను పూర్తి సాంద్రతకు లేదా పూర్తి సాంద్రతకు దగ్గరగా ఉండేలా చేయండి.పౌడర్ మెటలర్జీలో సింటరింగ్ ప్రక్రియఅనేది చాలా ముఖ్యం.

దశ6: విలక్షణమైనదిపొడి మెటలర్జీ పద్ధతి మెటల్ ఇంజెక్షన్ మౌల్డింగ్ ఉంది. అధిక ఖచ్చితత్వ అవసరాలు, అధిక కాఠిన్యం మరియు అధిక దుస్తులు నిరోధకత కలిగిన వర్క్పీస్లకు పోస్ట్-సింటరింగ్ చికిత్స (ప్రెసిషన్ ప్రెస్సింగ్, రోలింగ్, ఎక్స్ట్రూషన్, క్వెన్చింగ్, సర్ఫేస్ క్వెన్చింగ్, ఆయిల్ ఇమ్మర్షన్ మొదలైనవి) అవసరం.

పోస్ట్-ప్రాసెసింగ్ సమయంలో వర్క్పీస్ కొంతవరకు వక్రీకరించబడుతుంది మరియు మళ్లీ ఆకృతి చేయవలసి ఉంటుంది. ప్రస్తుతం ఉన్న షేపింగ్ టూలింగ్ సరళమైన డిజైన్తో ఉంటుంది మరియు ఒక సమయంలో ఒక వర్క్పీస్ను మాత్రమే ప్రాసెస్ చేయగలదు మరియు ఆకృతి చేయగలదు, ఇది తక్కువ పని సామర్థ్యం మరియు అధిక ఉత్పత్తి ఖర్చులకు దారి తీస్తుంది. అదనంగా, షేపింగ్ టూలింగ్ నిర్దిష్ట పరిమాణం వరకు వర్క్పీస్ల కోసం మాత్రమే ఉపయోగించబడుతుంది; ఆకృతి చేయవలసిన వర్క్పీస్ పరిమాణం ఈ పరిధి కంటే పెద్దగా ఉంటే, అది ఉపయోగించబడదు. విలువ తర్వాత, సాధనాన్ని భర్తీ చేయాలి, ఇది ఉద్యోగ సామర్థ్యాన్ని మరింత తగ్గిస్తుంది.

దశ 7: ఆటోమేటెడ్ డిటెక్షన్ + ఉత్పత్తుల మాన్యువల్ తనిఖీ MIM PRODUCT

నోటీసు:

సింటరింగ్ తర్వాత ఉండవచ్చు

తర్వాతసింటరింగ్, తదుపరి ద్వితీయ కార్యకలాపాలు

మీ భాగాలు అన్ని బైండింగ్ మెటీరియల్ నుండి పూర్తిగా ఉచితం అయిన తర్వాత డైమెన్షనల్ నియంత్రణను మెరుగుపరచడానికి JIEHUANG అనేక ద్వితీయ ప్రక్రియలను అందిస్తుంది, వీటితో సహా:

మ్యాచింగ్

ఉపరితల తయారీ

సింటరింగ్ ప్రక్రియలో భాగాలు వక్రీకరించబడవచ్చు మరియు వంగిపోవడం లేదా లాగడం ప్రారంభమవుతుంది. పైన పేర్కొన్న విధానాలు ఈ సమస్యలను పరిష్కరిస్తాయి మరియు భాగాన్ని దాని అసలు రూపకల్పనకు తిరిగి తీసుకువస్తాయి.