RATKAISU

JIEHUANGMIM-muovausvähentää aikaa vievää koneistusta ja tuottaa nopeasti yksinkertaisista monimutkaisiin metalliosiin.MIM-listaosat ovat erinomaisia valintoja käytettäväksi useilla aloilla, mukaan lukien ilmailu-, auto-, laitteet, tietokoneet, lääketieteen, hammaslääketieteen ja oikomishoidot. Tärkeiden osien, joiden tyypillinen paino on alle 100 grammaa ja joiden koko on yleensä 0,5–20 μm, valmistaminen on täydellinen MIM- (mim-metalliruiskuvalu), TiMIM-muovaukseen (titaanivalu) ja keraamisen jauheen ruiskuvaluun. JIEHUANG Metal Products tarjoaa nyt nopeasti käännettäviä 3D-tulostettuja prototyyppi-MIM-tyyppisiä osia tukemaan asiakkaiden T&K-aloitteita.

MIM metallin ruiskuvalu Materiaalit

Vartenmim metalli ruiskuvalu prosessissa suuri valikoima metalliseoksia on saatavilla, Sitä käytetään pääasiassa rakenteellisten ja koristeellisten tarkkuusmekaanisten osien valmistukseen ja käsittelyyn, mukaan lukien erilaiset ruostumaton teräs, titaani ja zirkoniumoksidi (keraaminen ruiskutus), muutamia mainitakseni. JIEHUANG MIM on asiantuntija:

1. Tämäntyyppiset materiaalit sisältävät austeniittisia ruostumattomia teräsmateriaaleja, kuten 316L, 304-sarja jne.,

2. sadekarkaisu ruostumaton teräs sarja, kuten 17-4PH, SUS631 ja muut korkean lujuus ruostumattoman teräksen injektio materiaalit;

3.SUS440-sarjan martensiittisen rakenteen ruostumattomasta teräksestä valmistettuja ruiskutusmateriaaleja käytetään laajalti instrumenteissa, lääketieteellisissä laitteissa, kellolaitteistoissa ja muilla aloilla.

Metalliosien materiaalin osalta annamme sinulle ammattimaisia neuvoja metallituotteiden käytön mukaan.

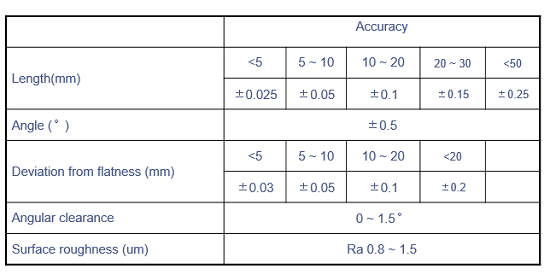

Metallin ruiskupuristustoleranssitaulukko

Etkö ole varma oikeasta koosta MIM-muovaukseen osasi? Varmista, että minkä tahansa työkaluprosessin valitset valitessasi ametallin ruiskuvaluyritys toimittaa yhtenäisiä komponentteja tehokkaasti ja toistuvasti. Perinteinen työkaluprosessimme on tehty lisäämään tuotantosi tehokkuutta ja alentamaan kustannuksiasi.

Ota yhteyttä!

Metallin ruiskuvaluprosessi

Vaihe1:Sideaine - metallin ruiskuvaluprosessin ydin. Sisäänruostumattoman teräksen ruiskuvalu, sideaineella on kaksi perustoimintoa, jotka ovat sujuvuuden parantaminen ruiskupuristuksessa ja puristeen muodon säilyttäminen.

Vaihe2:Frehuvarasto - Sekoittaminen on prosessi, jossa metallijauhe sekoitetaan sideaineen kanssa tasaisen syötön saamiseksi. Koska rehumateriaalin luonne määrää lopputuotteen ominaisuudetruiskupuristettu tuote , tämä prosessivaihe on erittäin tärkeä. Tähän liittyy useita tekijöitä, kuten sideaineen ja jauheen lisäystapa ja -järjestys, sekoituslämpötila ja sekoituslaitteen ominaisuudet.

Vaihe3:Muovaus- Raaka-aine kuumennetaan ja ruiskutetaan korkeassa paineessa muottipesään, mikä mahdollistaa uskomattoman monimutkaisten rakenteiden luomisen. Komponenttia kutsutaan "vihreäksi osaksi", kun se on poistettu.

Vaihe 4:Debinding- Kun "vihreä komponentti" on läpikäynyt kontrolloidun toimenpiteen sideaineen poistamiseksi, se on nyt valmis seuraavaan vaiheeseen. Komponenttia kutsutaan "ruskeaksi", kun sidosprosessi on valmis.

Vaihe 5:Sintraus- on MIM-prosessin viimeinen vaihe, sintraus poistaa huokoset "ruskeiden" jauhehiukkasten välistä. Saa MIM-tuotteet saavuttamaan täyden tiivistymisen tai lähes sen tiivistymisen.sintrausprosessi jauhemetallurgiassaon erittäin tärkeä.

Vaihe6: Tyypillinenjauhemetallurginen menetelmä on metallin ruiskuvalu. Jälkisintrauskäsittely (tarkkuuspuristus, valssaus, ekstruusio, karkaisu, pintakarkaisu, öljyupotus jne.) on tarpeen työkappaleille, joilla on korkeat tarkkuusvaatimukset, korkea kovuus ja korkea kulutuskestävyys.

Työkappale vääristyy jonkin verran jälkikäsittelyn aikana ja se on muotoiltava uudelleen. Nykyinen muotoilutyökalu on rakenteeltaan yksinkertainen ja sillä voidaan käsitellä ja muotoilla vain yhtä työkappaletta kerrallaan, mikä johtaa alhaiseen työtehoon ja korkeisiin tuotekustannuksiin. Lisäksi muotoilutyökaluja voidaan käyttää vain tietyn kokoisille työkappaleille; jos muotoiltavan työkappaleen koko on tätä aluetta suurempi, sitä ei voi käyttää. Arvon jälkeen työkalut on vaihdettava, mikä heikentää entisestään työn tehokkuutta.

Vaihe 7: Automaattinen tunnistus + tuotteiden manuaalinen tarkastus MIM PRODUCT

Ilmoitus:

Sintrauksen jälkeen VOI OLLA

Jälkeensintraus, muita toissijaisia operaatioita

JIEHUANG tarjoaa lukuisia toissijaisia prosesseja parantaakseen mittojen hallintaa sen jälkeen, kun komponentit ovat täysin vapaita kaikesta sidemateriaalista, mukaan lukien:

Koneistus

pinnan esikäsittely

Osat voivat vääristyä ja alkaa roikkua tai vetää sintrausprosessin aikana. Yllä mainitut toimenpiteet korjaavat nämä ongelmat ja palauttavat osan alkuperäiseen muotoonsa.