RISINĀJUMS

JIEHUANGMIM formēšanasamazina laikietilpīgo apstrādi, vienlaikus ātri ražojot vienkāršas līdz sarežģītas metāla detaļas.MIM molding detaļas ir lieliska izvēle izmantošanai dažādās nozarēs, tostarp kosmosa, automobiļu, ierīču, datoru, medicīnas, zobārstniecības un ortodontijas iekārtās. Būtisku detaļu ražošana, kuru tipiskais svars ir mazāks par 100 gramiem un izmērs parasti ir 0,5–20 μm, ir lieliski piemērots MIM (mim metāla iesmidzināšanas formēšanai), TiMIM formēšanai (titāna formēšanai) un keramikas pulvera iesmidzināšanai. JIEHUANG Metal Products tagad piedāvā ātri pagriežamas 3D drukātas prototipa MIM līdzīgas detaļas, lai atbalstītu klientu pētniecības un attīstības iniciatīvas.

MIM metāla iesmidzināšanas liešanas materiāli

Priekšmim metāla iesmidzināšana Procesā ir pieejams liels metālu sakausējumu klāsts, to galvenokārt izmanto strukturālu un dekoratīvu precīzijas mehānisko detaļu ražošanai un apstrādei, tostarp dažāda veida nerūsējošā tērauda, titāna un cirkonija oksīda (keramikas iesmidzināšanas) ražošanai un apstrādei. JIEHUANG MIM ir eksperts:

1. Šāda veida materiāli ietver austenīta nerūsējošā tērauda materiālus, piemēram, 316L, 304 sēriju utt.,

2. nokrišņu cietēšanas nerūsējošā tērauda sērija, piemēram, 17-4PH, SUS631 un citi augstas stiprības nerūsējošā tērauda iesmidzināšanas materiāli;

3.SUS440 sērijas martensīta struktūras nerūsējošā tērauda injekcijas materiāli tiek plaši izmantoti instrumentos, medicīnas iekārtās, pulksteņu aparatūrā un citās jomās.

Attiecībā uz jūsu metāla detaļu materiālu mēs sniegsim jums profesionālu padomu atbilstoši metāla izstrādājumu izmantošanai.

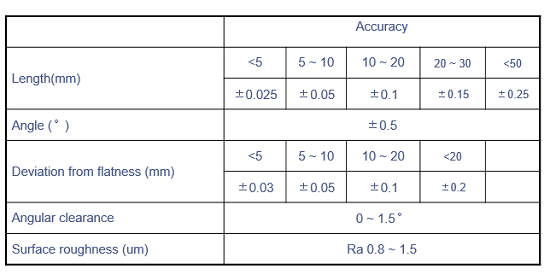

Metāla iesmidzināšanas veidņu pielaides diagramma

Vai neesat pārliecināts par pareizo izmēru MIM formēšanai jūsu detaļā? Pārliecinieties, ka neatkarīgi no izvēlētā instrumenta procesa, izvēloties ametāla iesmidzināšanas liešanas uzņēmums nodrošina konsekventus komponentus efektīvi un atkārtoti. Mūsu tradicionālā instrumentu apstrādes procedūra ir paredzēta, lai palielinātu jūsu ražošanas efektivitāti un samazinātu izmaksas.

Lūdzu, sazinieties ar mums!

Metāla iesmidzināšanas formēšanas process

Solis1:Saistviela - metāla iesmidzināšanas formēšanas procesa kodols. Innerūsējošā tērauda iesmidzināšana, saistvielai ir divas galvenās funkcijas: uzlabot plūstamību iesmidzināšanas formēšanai un saglabāt kompakto formu.

Solis2:Fizejvielas - Sajaukšana ir metāla pulvera sajaukšanas process ar saistvielu, lai iegūtu viendabīgu padevi. Tā kā barības sastāvdaļas raksturs nosaka gala īpašībasinjekcijas veidā veidots izstrādājums , šis procesa posms ir ļoti svarīgs. Tas ietver dažādus faktorus, piemēram, saistvielas un pulvera pievienošanas veidu un secību, sajaukšanas temperatūru un maisīšanas ierīces īpašības.

Solis3:Cilnis- Izejvielu karsē un zem augsta spiediena ievada veidnes dobumā, ļaujot izveidot neticami sarežģītas struktūras. Komponents tiek saukts par "zaļo daļu", kad tas ir noņemts.

4. darbība:Debinding- Pēc tam, kad "zaļajam komponentam" ir veikta kontrolēta saistvielas noņemšanas procedūra, tā tagad ir gatava nākamajai fāzei. Kad atsaistīšanas process ir pabeigts, komponents tiek saukts par "brūnu".

5. darbība:Saķepināšana- ir pēdējais solis MIM procesā, saķepināšana likvidē poras starp “brūnajām” pulvera daļiņām. Ļaujiet MIM produktiem sasniegt pilnīgu vai tuvu pilnīgai blīvēšanai.saķepināšanas process pulvermetalurģijāir ļoti svarīgi.

Solis6: Tipiskspulvermetalurģijas metode ir metāla iesmidzināšanas formēšana. Apstrāde pēc saķepināšanas (precīza presēšana, velmēšana, ekstrūzija, rūdīšana, virsmas rūdīšana, eļļas iegremdēšana utt.) ir nepieciešama sagatavēm ar augstām precizitātes prasībām, augstu cietību un augstu nodilumizturību.

Pēcapstrādes laikā apstrādājamā detaļa būs nedaudz izkropļota, un tā būs jāpārveido. Esošie formēšanas instrumenti ir vienkāršas konstrukcijas un vienlaikus var apstrādāt un veidot tikai vienu sagatavi, kas noved pie zemas darba efektivitātes un augstām produkta izmaksām. Turklāt formēšanas instrumentus var izmantot tikai sagatavēm līdz noteiktam izmēram; ja veidojamās sagataves izmērs ir lielāks par šo diapazonu, to nevar izmantot. Pēc vērtības ir jānomaina instrumenti, kas vēl vairāk samazina darba efektivitāti.

7. darbība: Automatizēta noteikšana + Manuāla produktu pārbaude MIM PRODUCT

Paziņojums:

pēc saķepināšanas VAR BŪT

Pēcsaķepināšana, turpmākās sekundārās operācijas

JIEHUANG nodrošina daudzus sekundārus procesus, lai uzlabotu izmēru kontroli pēc tam, kad jūsu komponenti ir pilnībā atbrīvoti no visiem saistošajiem materiāliem, tostarp:

Mehāniskā apstrāde

virsmas sagatavošana

Saķepināšanas procesa laikā detaļas var deformēties un sākt nokrist vai vilkties. Iepriekš minētās procedūras novērš šīs problēmas un atjauno daļu sākotnējā dizainā.