РІШЕННЯ

ЦЗЄХУАНМІМ литтязменшує трудомісткість механічної обробки при швидкому виготовленні від простих до складних металевих деталей.MIM лиття деталей є чудовим вибором для застосування в різноманітних галузях промисловості, включаючи аерокосмічну, автомобільну, побутову, комп’ютерну, медичне, стоматологічне та ортодонтичне обладнання. Виробництво важливих деталей із типовою вагою менше 100 грамів і розміром, як правило, становить 0,5~20 мкм, ідеально підходить для MIM (лиття під тиском металу MIM), формування TiMIM (лиття під тиском титану) та лиття під тиском керамічного порошку. JIEHUANG Metal Products тепер пропонує швидкоповоротні 3D-друковані прототипи деталей, схожих на MIM, для підтримки науково-дослідних ініціатив клієнтів.

Матеріали для лиття під тиском металу MIM

Дляmim лиття під тиском металу Процесу доступний великий діапазон металевих сплавів. Він в основному використовується для виробництва та обробки структурних і декоративних точних механічних деталей, включаючи різні види нержавіючої сталі, титану та цирконію (лиття кераміки), щоб згадати декілька. JIEHUANG MIM є експертом у:

1. Цей тип матеріалу включає матеріали з аустенітної нержавіючої сталі, такі як 316L, серія 304 тощо,

2. серії з нержавіючої сталі, що зміцнюються опадами, такі як 17-4PH, SUS631 та інші високоміцні матеріали з нержавіючої сталі;

3. Ін'єкційні матеріали з нержавіючої сталі з мартенситною структурою серії SUS440 широко використовуються в приладобудуванні, медичному обладнанні, обладнанні для годинників та інших галузях.

Що стосується матеріалу ваших металевих частин, ми надамо вам професійну консультацію відповідно до використання металевих виробів.

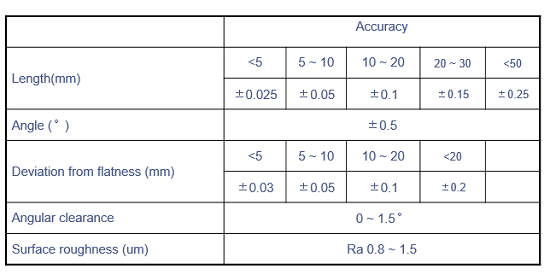

Таблиця допусків для лиття під тиском металу

Ви не впевнені в правильному розмірі для формування вашої деталі MIM? Переконайтеся, що будь-який процес інструменту, який ви виберете, коли вибираєте aкомпанія з лиття металу під тиском ефективно та багаторазово доставляє узгоджені компоненти. Наша традиційна процедура інструментів створена для підвищення ефективності виробництва та зниження витрат.

Будь ласка, зв'яжіться з нами!

Процес лиття під тиском металу

Крок1:Підшивка - ядро процесу лиття під тиском металу. влиття під тиском з нержавіючої сталі, сполучна речовина виконує дві найосновніші функції: підвищення плинності для лиття під тиском і збереження форми компакту.

Крок2:Фedstock - Компаундування - це процес змішування металевого порошку зі зв'язуючим для отримання однорідної сировини. Так як природа кормового матеріалу визначає властивості кінцевоголитий продукт , цей етап процесу є дуже важливим. Це включає різні фактори, такі як спосіб і послідовність додавання зв'язуючого і порошку, температура змішування і характеристики змішувального пристрою.

Крок3:Формування- Сировина нагрівається та впорскується під високим тиском у порожнину форми, що дозволяє створювати неймовірно складні структури. Після видалення компонент називають «зеленою частиною».

Крок 4:Звільнення- Після того, як «зелений компонент» пройшов контрольовану процедуру видалення в’яжучого, він тепер готовий до наступного етапу. Компонент називають «коричневим» після завершення процесу розв’язування.

Крок 5:Спікання- є останнім кроком у процесі MIM, спікання усуває пори між «коричневими» частинками порошку. Зробіть так, щоб продукти MIM досягли повної або близької до повної щільності.процес спікання в порошковій металургіїдуже важливо.

Крок6: Типовийметодом порошкової металургії це лиття металу під тиском. Обробка після спікання (прецизійне пресування, прокатка, екструзія, загартування, загартування поверхні, занурення в масло тощо) необхідна для заготовок з високими вимогами до точності, високої твердості та високої зносостійкості.

Заготівля буде дещо спотворена під час подальшої обробки та потребуватиме зміни форми. Існуючий інструмент для формування має просту конструкцію та може обробляти та формувати лише одну заготовку за раз, що призводить до низької ефективності роботи та високої вартості продукту. Крім того, формувальний інструмент можна використовувати лише для заготовок певного розміру; якщо розмір деталі, що формується, перевищує цей діапазон, її не можна використовувати. Після визначення значення необхідно замінити інструменти, що ще більше знижує ефективність роботи.

Крок 7: Автоматичне виявлення + Ручна перевірка продуктів MIM PRODUCT

Примітка:

після спікання МОЖЕ БУТИ

Післяспікання, подальші другорядні операції

JIEHUANG забезпечує численні вторинні процеси для покращення контролю розмірів після того, як ваші компоненти повністю звільнені від зв’язуючого матеріалу, включаючи:

Механічна обробка

підготовка поверхні

Під час процесу спікання деталі можуть деформуватися та почати провисати або тягнутися. Процедури, згадані вище, усувають ці проблеми та повертають деталі її початковий дизайн.