SOLUZIONE

JIEHUANGStampaggio MIMriduce le lavorazioni dispendiose in termini di tempo producendo rapidamente parti metalliche da semplici a complesse.Parti di stampaggio MIM sono scelte eccellenti per l'applicazione in una varietà di settori, tra cui aerospaziale, automobilistico, elettrodomestici, computer, apparecchiature mediche, dentistiche e ortodontiche. La produzione di parti cruciali con pesi tipici inferiori a 100 grammi e dimensioni generalmente comprese tra 0,5 e 20 μm è perfetta per MIM (stampaggio a iniezione di metalli mim), stampaggio TiMIM (stampaggio di titanio) e stampaggio a iniezione di polveri ceramiche. JIEHUANG Metal Products offre ora prototipi stampati in 3D rapidi di parti simili a MIM per supportare le iniziative di ricerca e sviluppo dei clienti.

Materiali per stampaggio ad iniezione di metalli MIM

Per ilstampaggio ad iniezione di metalli minimi processo, è accessibile una vasta gamma di leghe metalliche, viene utilizzato principalmente per la produzione e la lavorazione di parti meccaniche di precisione strutturali e decorative che includono vari tipi di acciaio inossidabile, titanio e zirconio (iniezione di ceramica), per citarne alcuni. JIEHUANG MIM è un esperto in:

1. Questo tipo di materiale include materiali in acciaio inossidabile austenitico, come 316L, serie 304, ecc.,

2. serie di acciaio inossidabile indurente per precipitazione come 17-4PH, SUS631 e altri materiali per iniezione di acciaio inossidabile ad alta resistenza;

I materiali per iniezione in acciaio inossidabile con struttura martensitica della serie 3.SUS440 sono ampiamente utilizzati nella strumentazione, nelle apparecchiature mediche, nell'hardware degli orologi e in altri campi.

Per quanto riguarda il materiale delle tue parti metalliche, ti forniremo una consulenza professionale in base all'uso dei prodotti metallici.

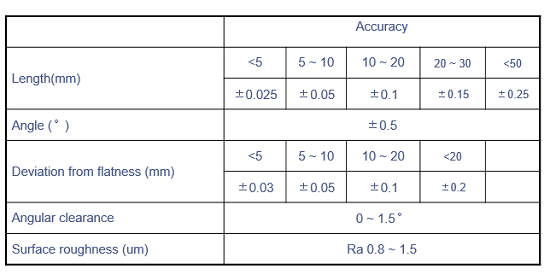

Grafico delle tolleranze dello stampaggio a iniezione di metalli

Non sei sicuro della dimensione corretta per lo stampaggio MIM della tua parte? Assicurati che qualunque processo di lavorazione selezioni quando scegli aazienda di stampaggio ad iniezione di metalli fornisce componenti coerenti in modo efficace e ripetuto. La nostra tradizionale procedura di attrezzaggio è realizzata per aumentare l'efficienza produttiva e ridurre i costi.

Ci contatti per favore !

Processo di stampaggio ad iniezione di metalli

Fare un passo1:Raccoglitore - il cuore del processo di stampaggio ad iniezione dei metalli. Instampaggio ad iniezione di acciaio inossidabile, il legante ha le due funzioni fondamentali di migliorare la fluidità per lo stampaggio a iniezione e di mantenere la forma del compatto.

Fare un passo2:Feedstock - Il compounding è il processo di miscelazione della polvere metallica con un legante per ottenere un apporto uniforme. Poiché la natura del materiale in entrata determina le proprietà del finaleprodotto stampato ad iniezione , questa fase del processo è molto importante. Ciò coinvolge vari fattori come il modo e la sequenza di aggiunta del legante e della polvere, la temperatura di miscelazione e le caratteristiche del dispositivo di miscelazione.

Fare un passo3:Modanatura- La materia prima viene riscaldata e iniettata ad alta pressione nella cavità dello stampo, consentendo la creazione di strutture incredibilmente complesse. Una volta rimosso, il componente viene denominato "parte verde".

Passaggio 4:Debilitante- Dopo che la “componente verde” ha subito un procedimento controllato di rimozione del legante, è ora pronta per la fase successiva. Una volta terminato il processo di deceraggio, il componente viene denominato "marrone".

Passaggio 5:Sinterizzazione- è l'ultimo passaggio del processo MIM, la sinterizzazione elimina i pori tra le particelle di polvere della parte “marrone”. Fare in modo che i prodotti MIM raggiungano la completa densificazione o siano vicini alla completa densificazione.processo di sinterizzazione nella metallurgia delle polveriè molto importante.

Fare un passo6: Il tipicometodo della metallurgia delle polveri è lo stampaggio ad iniezione di metalli. Il trattamento post-sinterizzazione (pressatura di precisione, laminazione, estrusione, tempra, tempra superficiale, immersione in olio, ecc.) è necessario per pezzi con requisiti di elevata precisione, elevata durezza ed elevata resistenza all'usura.

Il pezzo risulterà leggermente distorto durante la post-elaborazione e dovrà essere rimodellato. Gli strumenti di modellatura esistenti hanno un design semplice e possono elaborare e modellare solo un pezzo alla volta, il che porta a una bassa efficienza lavorativa e ad elevati costi del prodotto. Inoltre gli utensili di sagomatura possono essere utilizzati solo per pezzi fino ad una certa dimensione; se la dimensione del pezzo da modellare è maggiore di questo intervallo, non può essere utilizzato. Dopo il valore, è necessario sostituire gli strumenti, il che riduce ulteriormente l'efficienza del lavoro.

Passaggio 7: Rilevamento automatizzato + Ispezione manuale dei prodotti MIM PRODUCT

Avviso:

dopo la sinterizzazione PUÒ ESSERE

Doposinterizzazione, ulteriori operazioni secondarie

JIEHUANG fornisce numerosi processi secondari per migliorare il controllo dimensionale dopo che i componenti sono totalmente privi di materiale legante, tra cui:

Lavorazione

preparazione della superficie

Le parti potrebbero distorcersi e iniziare a piegarsi o trascinarsi durante il processo di sinterizzazione. Le procedure sopra menzionate risolvono questi problemi e riportano la parte al suo design originale.