RJEŠENJE

JIEHUANGMIM oblikovanjesmanjuje dugotrajnu mašinsku obradu, a brzu proizvodnju jednostavnih do složenih metalnih delova.MIM dijelovi za lajsne su odličan izbor za primenu u raznim industrijama, uključujući vazduhoplovstvo, automobilsku industriju, aparate, računare, medicinsku, stomatološku i ortodontsku opremu. Proizvodnja ključnih delova sa tipičnom težinom manjom od 100 grama i veličinom od 0,5 ~ 20 μm je savršena za MIM (mim metalno brizganje), TiMIM livenje (titanijum za kalupljenje) i brizganje keramičkog praha. JIEHUANG Metal Products sada nudi brze 3D štampane prototipe delova nalik MIM-u za podršku inicijativama kupaca za istraživanje i razvoj.

MIM materijali za brizganje metala

Zamim brizganje metala U procesu, dostupan je veliki izbor metalnih legura, uglavnom se koristi za proizvodnju i obradu strukturalnih i dekorativnih preciznih mehaničkih dijelova koji uključuju različite vrste nehrđajućeg čelika, titana i cirkonijuma (injektiranje keramike), da spomenemo neke. JIEHUANG MIM je stručnjak za:

1.Ova vrsta materijala uključuje austenitne materijale od nehrđajućeg čelika, kao što su 316L, serija 304, itd.,

2. Serija od nehrđajućeg čelika za otvrdnjavanje padalinama kao što su 17-4PH, SUS631 i drugi materijali za ubrizgavanje nehrđajućeg čelika visoke čvrstoće;

3. SUS440 serija martenzitne strukture materijala za ubrizgavanje nehrđajućeg čelika, naširoko se koristi u instrumentaciji, medicinskoj opremi, hardveru za satove i drugim poljima.

U vezi sa materijalom vaših metalnih delova, daćemo vam profesionalne savete u pogledu upotrebe metalnih proizvoda.

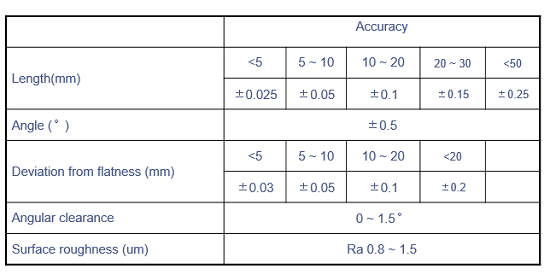

Tabela tolerancije brizganja metala

Niste sigurni u odgovarajuću veličinu za MIM oblikovanje vašeg dijela? Uvjerite se da koji god proces alata odaberete kada odaberete akompanija za brizganje metala isporučuje konzistentne komponente efikasno i uzastopno. Naša tradicionalna procedura alata je napravljena da poveća efikasnost vaše proizvodnje i smanji vaše troškove.

Molimo kontaktirajte nas!

Proces brizganja metala

Korak1:Binder - srž procesa brizganja metala. Ubrizganje nehrđajućeg čelika, vezivo ima dvije najosnovnije funkcije povećanja fluidnosti za brizganje i održavanje oblika kompakta.

Korak2:Feedstock - Komaundiranje je proces miješanja metalnog praha sa vezivom kako bi se dobila ujednačena sirovina. Budući da priroda krmnog materijala određuje svojstva konačnebrizgani proizvod , ovaj korak procesa je veoma važan. To uključuje različite faktore kao što su način i redoslijed dodavanja veziva i praha, temperatura miješanja i karakteristike uređaja za miješanje.

Korak3:Moulding- Sirovina se zagreva i ubrizgava pod visokim pritiskom u šupljinu kalupa, omogućavajući stvaranje neverovatno složenih struktura. Komponenta se naziva "zeleni dio" nakon što je uklonjena.

Korak 4:Debinding- Nakon što je "zelena komponenta" podvrgnuta kontrolisanom postupku uklanjanja veziva, sada je spremna za sledeću fazu. Komponenta se naziva "braon" kada se proces odvezivanja završi.

Korak 5:Sinterovanje- je poslednji korak u MIM procesu, sinterovanje eliminiše pore između "smeđih" čestica praha. Neka MIM proizvodi dostignu punu zgušnjavanje ili blizu punog zgušnjavanja.proces sinterovanja u metalurgiji prahaje veoma važno.

Korak6: Tipičnometoda metalurgije praha je brizganje metala. Obrada nakon sinterovanja (precizno presovanje, valjanje, ekstruzija, kaljenje, površinsko kaljenje, potapanje u ulje, itd.) neophodna je za radne komade sa visokim zahtevima za preciznošću, visokom tvrdoćom i visokom otpornošću na habanje.

Radni komad će biti donekle izobličen tokom naknadne obrade i moraće se preoblikovati. Postojeći alati za oblikovanje su jednostavnog dizajna i mogu obraditi i oblikovati samo jedan po jedan radni komad, što dovodi do niske radne efikasnosti i visokih troškova proizvoda. Osim toga, alati za oblikovanje mogu se koristiti samo za izratke do određene veličine; ako je veličina radnog komada koji se oblikuje veća od ovog raspona, ne može se koristiti. Nakon vrijednosti, alat treba zamijeniti, što dodatno smanjuje efikasnost rada.

Korak 7: Automatska detekcija + Ručna inspekcija proizvoda MIM PRODUCT

Biljeska:

nakon sinterovanja MOŽE BITI

Poslijesinterovanje, dalje sekundarne operacije

JIEHUANG pruža brojne sekundarne procese za poboljšanje dimenzionalne kontrole nakon što su vaše komponente potpuno oslobođene svih vezivnih materijala, uključujući:

Mašinska obrada

priprema površine

Dijelovi se mogu izobličiti i početi spuštati ili vući tokom procesa sinteriranja. Gore navedeni postupci rješavaju ove probleme i vraćaju dio u originalni dizajn.