РЕШЕНИЕ

ЈИЕХУАНГМИМ калапија намалува обработката која одзема многу време додека брзо произведува едноставни до сложени метални делови.Делови за калапи MIM се одлични избори за примена во различни индустрии, вклучувајќи воздушна, автомобилска, апарати, компјутери, медицинска, стоматолошка и ортодонтска опрема. Производството на клучни делови со типични тежини помали од 100 грама и големината е генерално 0,5~20μm е совршено за MIM (калапи со вбризгување на метали), TiMIM (калапи титаниум) и калапи со вбризгување на керамички прав. JIEHUANG Metal Products сега нуди брзо вртење 3D печатени прототип делови слични на MIM за поддршка на иницијативите за истражување и развој на клиентите.

Материјали за калапи со вбризгување на метал MIM

Замим калапи со вбризгување на метал процес, голем асортиман на метални легури се достапни, главно се користи за производство и обработка на структурни и декоративни прецизни механички делови кои вклучуваат различни видови нерѓосувачки челик, титаниум и цирконија (керамичко вбризгување), за да споменеме неколку. JIEHUANG MIM е експерт за:

1. Овој тип на материјал вклучува материјали од аустенитски нерѓосувачки челик, како што се 316L, 304 серија итн.,

2.серии од нерѓосувачки челик за стврднување со врнежи како што се 17-4PH, SUS631 и други материјали за инјектирање од нерѓосувачки челик со висока јачина;

3.SUS440 серија мартензитна структура материјали за вбризгување од нерѓосувачки челик, се широко користени во инструменти, медицинска опрема, хардвер за часовници и други полиња.

Што се однесува до материјалот на вашите метални делови, ќе ви дадеме професионален совет според употребата на металните производи.

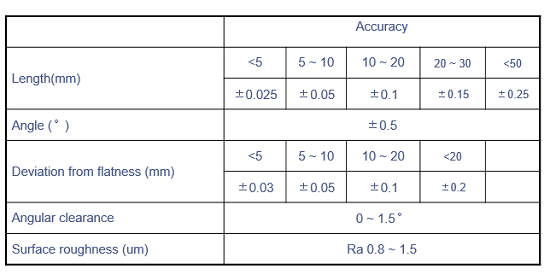

Табела за толеранција на лиење со вбризгување на метал

Дали не сте сигурни за соодветната големина за MIM обликување на вашиот дел? Осигурајте се дека кој и да е процес на алатирање што ќе го изберете при изборот накомпанија за калапи за вбризгување на метал обезбедува конзистентни компоненти ефективно и постојано. Нашата традиционална процедура за обработка е направена за да ја зголеми ефикасноста на производството и да ги намали вашите трошоци.

Ве молиме контактирајте не!

Процес на калапи со вбризгување на метал

Чекор1:Врзиво - јадрото на процесот на калапи со вбризгување на метал. Вокалапи со вбризгување од нерѓосувачки челик, врзивото ги има двете најосновни функции за подобрување на флуидноста за обликување со инјектирање и одржување на обликот на компактот.

Чекор2:Феедсток - Соединувањето е процес на мешање на метален прав со врзивно средство за да се добие униформа храна. Бидејќи природата на материјалот за добиточна храна ги одредува својствата на финалетопроизвод калап со инјектирање , овој процесен чекор е многу важен. Ова вклучува различни фактори како што се начинот и редоследот на додавање на врзивно средство и прав, температурата на мешање и карактеристиките на уредот за мешање.

Чекор3:Калапи- Суровина се загрева и се инјектира под висок притисок во шуплината на мувлата, што овозможува создавање на неверојатно сложени структури. Компонентата се нарекува „зелен дел“ откако ќе се отстрани.

Чекор 4:Обврзувачки- Откако „зелената компонента“ помина низ контролирана процедура за отстранување на врзивото, таа сега е подготвена за следната фаза. Компонентата се нарекува „кафеава“ откако ќе заврши процесот на врзување.

Чекор 5:Синтерување- е последниот чекор во процесот на МИМ, синтерувањето ги елиминира порите помеѓу честичките од „кафеавиот“ дел во прав. Направете MIM производите да достигнат целосно згуснување или блиску до целосно згуснување.процес на синтерување во металургијата на праве многу важно.

Чекор6: Типичнотометод на металургија на прав е калапи со вбризгување на метал. Третманот по синтерување (прецизно пресување, тркалање, истиснување, гаснење, површинско гаснење, потопување во масло, итн.) е неопходен за работните парчиња со високи барања за прецизност, висока цврстина и висока отпорност на абење.

Работното парче ќе биде малку искривено за време на пост-обработката и ќе треба да се преобликува. Постоечката алатка за обликување е со едноставен дизајн и може да обработува и обликува само едно работно парче во исто време, што доведува до ниска работна ефикасност и високи трошоци за производот. Дополнително, алатот за обликување може да се користи само за работни парчиња до одредена големина; ако големината на работното парче што треба да се обликува е поголема од овој опсег, не може да се користи. По вредноста, алатот треба да се замени, што дополнително ја намалува ефикасноста на работата.

Чекор 7: Автоматско откривање + Рачна проверка на производите MIM PRODUCT

Забелешка:

по синтерувањето МОЖЕ ДА БИДЕ

Посинтерување, понатамошни секундарни операции

JIEHUANG обезбедува бројни секундарни процеси за подобрување на димензионалната контрола откако вашите компоненти се целосно ослободени од секакви материјали за врзување, вклучувајќи:

Машинска обработка

подготовка на површината

Деловите може да се искриват и да почнат да паѓаат или влечат за време на процесот на синтерување. Постапките споменати погоре ги решаваат овие проблеми и го враќаат делот во неговиот оригинален дизајн.