ROZWIĄZANIE

JIEHUANGFormowanie MIMredukuje czasochłonną obróbkę, jednocześnie wytwarzając proste i złożone części metalowe w krótkim czasie.Części do formowania MIM stanowią doskonały wybór do zastosowań w różnych gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, AGD, komputerach, sprzęcie medycznym, dentystycznym i ortodontycznym. Produkcja kluczowych części o typowej masie mniejszej niż 100 gramów i rozmiarze zazwyczaj 0,5 ~ 20 μm jest idealna do MIM (formowanie wtryskowe metalu mim), formowania TiMIM (formowanie tytanu) i formowania wtryskowego proszku ceramicznego. JIEHUANG Metal Products oferuje teraz szybkie, drukowane w 3D prototypowe części podobne do MIM, aby wspierać inicjatywy badawczo-rozwojowe klientów.

Materiały do formowania wtryskowego metali MIM

Dlamim formowanie wtryskowe metalu W procesie dostępna jest szeroka gama stopów metali. Stosowany jest głównie do produkcji i przetwarzania precyzyjnych części mechanicznych konstrukcyjnych i dekoracyjnych, w tym różnych rodzajów stali nierdzewnej, tytanu i tlenku cyrkonu (wtrysk ceramiczny), żeby wymienić tylko kilka. JIEHUANG MIM jest ekspertem w zakresie:

1. Ten rodzaj materiału obejmuje austenityczną stal nierdzewną, taką jak seria 316L, 304 itp.,

2. serie stali nierdzewnej utwardzanej wydzieleniowo, takie jak 17-4PH, SUS631 i inne materiały wtryskowe ze stali nierdzewnej o wysokiej wytrzymałości;

3. Materiały wtryskowe ze stali nierdzewnej o strukturze martenzytycznej serii SUS440 są szeroko stosowane w oprzyrządowaniu, sprzęcie medycznym, sprzęcie do zegarków i innych dziedzinach.

Jeśli chodzi o materiał części metalowych, udzielimy Ci profesjonalnej porady w zależności od zastosowania produktów metalowych.

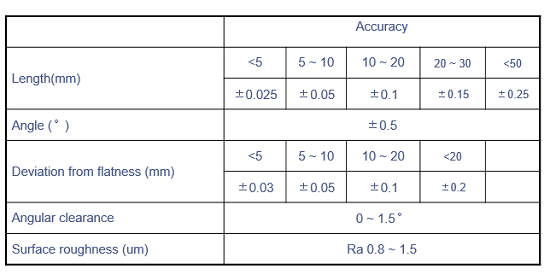

Tabela tolerancji formowania wtryskowego metali

Nie masz pewności, jaki rozmiar będzie odpowiedni do formowania części metodą MIM? Upewnij się, że niezależnie od procesu oprzyrządowania, który wybierzesz przy wyborzefirma zajmująca się wtryskiem metali dostarcza spójne komponenty skutecznie i wielokrotnie. Nasza tradycyjna procedura oprzyrządowania ma na celu zwiększenie wydajności produkcji i zmniejszenie kosztów.

Proszę skontaktuj się z nami !

Proces formowania wtryskowego metali

Krok1:Spoiwo - rdzeń procesu formowania wtryskowego metali. Wformowanie wtryskowe stali nierdzewnejspoiwo spełnia dwie najbardziej podstawowe funkcje: zwiększania płynności przy formowaniu wtryskowym i utrzymywania kształtu wypraski.

Krok2:Fsurowiec - Mieszanie to proces mieszania proszku metalicznego ze spoiwem w celu uzyskania jednolitego surowca. Ponieważ charakter materiału wsadowego determinuje właściwości finalneprodukt formowany wtryskowo , ten etap procesu jest bardzo ważny. Wiąże się to z różnymi czynnikami, takimi jak sposób i kolejność dodawania spoiwa i proszku, temperatura mieszania oraz charakterystyka urządzenia mieszającego.

Krok3:Odlewanie- Surowiec jest podgrzewany i wtryskiwany pod wysokim ciśnieniem do gniazda formy, co umożliwia tworzenie niezwykle skomplikowanych struktur. Po usunięciu komponent nazywany jest „częścią zieloną”.

Krok 4:Odwiązanie- Po tym, jak „zielony komponent” przeszedł kontrolowaną procedurę usunięcia spoiwa, jest on teraz gotowy do następnej fazy. Po zakończeniu procesu usuwania kleju składnik określa się jako „brązowy”.

Krok 5:Spiekanie- to ostatni etap procesu MIM, spiekanie eliminuje pory pomiędzy „brązowymi” cząstkami proszku. Spraw, aby produkty MIM osiągnęły pełne lub prawie pełne zagęszczenie.Proces spiekania w metalurgii proszkówto bardzo ważne.

Krok6: Typowymetoda metalurgii proszków jest formowanie wtryskowe metali. Obróbka po spiekaniu (precyzyjne prasowanie, walcowanie, wytłaczanie, hartowanie, hartowanie powierzchniowe, zanurzanie w oleju itp.) jest konieczna w przypadku detali o wysokich wymaganiach dotyczących precyzji, dużej twardości i dużej odporności na zużycie.

Obrabiany przedmiot będzie nieco zniekształcony podczas obróbki końcowej i będzie musiał zostać zmieniony. Istniejące narzędzia kształtujące mają prostą konstrukcję i mogą przetwarzać i kształtować tylko jeden przedmiot na raz, co prowadzi do niskiej wydajności pracy i wysokich kosztów produktu. Ponadto oprzyrządowanie kształtujące można stosować tylko do przedmiotów o określonym rozmiarze; jeżeli rozmiar obrabianego przedmiotu jest większy niż ten zakres, nie można go zastosować. Po wartości należy wymienić oprzyrządowanie, co dodatkowo obniża wydajność pracy.

Krok 7: Automatyczne wykrywanie + Ręczna kontrola produktów MIM PRODUKT

Ogłoszenie:

po spiekaniu MOŻE BYĆ

Pospiekanie, dalsze operacje wtórne

JIEHUANG zapewnia liczne procesy wtórne w celu zwiększenia kontroli wymiarowej po całkowitym oczyszczeniu komponentów z wszelkich materiałów wiążących, w tym:

Obróbka

przygotowanie powierzchni

Części mogą się zniekształcić i zacząć opadać lub ciągnąć podczas procesu spiekania. Procedury wymienione powyżej rozwiązują te problemy i przywracają części do pierwotnego wyglądu.