РЕШЕНИЕ

ЦзехуанМИМ молдингсокращает трудоемкость механической обработки и позволяет быстро производить как простые, так и сложные металлические детали.MIM формовочные детали являются отличным выбором для применения в различных отраслях промышленности, включая аэрокосмическую, автомобильную, бытовую технику, компьютеры, медицинское, стоматологическое и ортодонтическое оборудование. Производство важных деталей с типичным весом менее 100 граммов и размером обычно 0,5 ~ 20 мкм идеально подходит для MIM (литье под давлением металла), TiMIM (литье под давлением титана) и литья под давлением керамического порошка. JIEHUANG Metal Products теперь предлагает быстродействующие прототипы MIM-подобных деталей, напечатанные на 3D-принтере, для поддержки научно-исследовательских инициатив клиентов.

Материалы для литья металлов под давлением MIM

ДляMIM литье металла под давлением В процессе доступен широкий спектр металлических сплавов. Он в основном используется для изготовления и обработки конструкционных и декоративных прецизионных механических деталей, включая различные виды нержавеющей стали, титана и циркония (инжекция керамики), и это лишь некоторые из них. JIEHUANG MIM является экспертом в:

1. Этот тип материала включает в себя аустенитные материалы из нержавеющей стали, такие как серии 316L, 304 и т. д.,

2. Серия нержавеющей стали с осаждением закалки, такая как 17-4PH, SUS631 и другие высокопрочные инъекционные материалы из нержавеющей стали;

3. Инъекционные материалы из нержавеющей стали с мартенситной структурой серии SUS440 широко используются в приборостроении, медицинском оборудовании, часовом оборудовании и других областях.

Что касается материала ваших металлических деталей, мы дадим вам профессиональные советы по использованию металлических изделий.

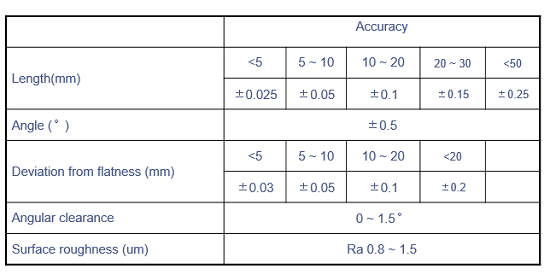

Таблица допусков для литья металлов под давлением

Вы не уверены, какой размер подходит для MIM-литья вашей детали? Убедитесь, что какой бы процесс оснастки вы ни выбрали при выборекомпания по литью металлов под давлением эффективно и многократно поставляет согласованные компоненты. Наша традиционная процедура оснастки предназначена для повышения эффективности вашего производства и снижения затрат.

Пожалуйста свяжитесь с нами !

Процесс литья металла под давлением

Шаг1:связующее - основа процесса литья металлов под давлением. Влитье под давлением из нержавеющей сталиСвязующее выполняет две основные функции: повышение текучести при литье под давлением и поддержание формы прессовки.

Шаг2:Фсырье - Компаундирование – это процесс смешивания металлического порошка со связующим для получения однородной подачи. Поскольку природа исходного материала определяет свойства конечного продуктаизделие, отлитое под давлением , этот этап процесса очень важен. Это включает в себя различные факторы, такие как способ и последовательность добавления связующего и порошка, температура смешивания и характеристики смесительного устройства.

Шаг3:Молдинг- Сырье нагревается и впрыскивается под высоким давлением в полость формы, что позволяет создавать невероятно сложные конструкции. После удаления компонент называется «зеленой деталью».

Шаг 4:Развязка- После того как «зеленый компонент» прошел контролируемую процедуру удаления связующего, он готов к следующему этапу. После завершения процесса удаления связующего компонент называется «коричневым».

Шаг 5:Спекание- Это последний этап процесса MIM. Спекание устраняет поры между частицами порошка «коричневой» части. Доведите продукты MIM до полной или близкой к полной плотности.процесс спекания в порошковой металлургииочень важно.

Шаг6: Типичныйметод порошковой металлургии это литье металлов под давлением. Послеспекающая обработка (прецизионное прессование, прокатка, экструзия, закалка, поверхностная закалка, масляная иммерсия и т. д.) необходима для заготовок, к которым предъявляются высокие требования по точности, высокой твердости и высокой износостойкости.

Заготовка будет несколько искажена во время постобработки, и ее необходимо будет изменить. Существующие формовочные инструменты имеют простую конструкцию и могут обрабатывать и формовать только одну заготовку за раз, что приводит к низкой эффективности работы и высокой себестоимости продукции. Кроме того, формовочный инструмент можно использовать только для заготовок до определенного размера; если размер обрабатываемой детали превышает этот диапазон, ее нельзя использовать. После получения значения инструмент необходимо заменить, что еще больше снижает эффективность работы.

Шаг 7: Автоматическое обнаружение + Ручная проверка продукции MIM PRODUCT

Уведомление:

после спекания МОЖЕТ БЫТЬ

Послеспекание, дальнейшие второстепенные операции

JIEHUANG обеспечивает многочисленные вторичные процессы для улучшения контроля размеров после того, как ваши компоненты полностью очищены от связующего материала, в том числе:

Обработка

подготовка поверхности

Детали могут деформироваться и начать провисать или тянуться во время процесса спекания. Упомянутые выше процедуры устраняют эти проблемы и возвращают детали первоначальный вид.