- Metaal spuitgiet MIM Onderdele

- Poeiermetallurgie

- Die Casting

- 3D Druk

Storie Met Kliënt

Die Casting

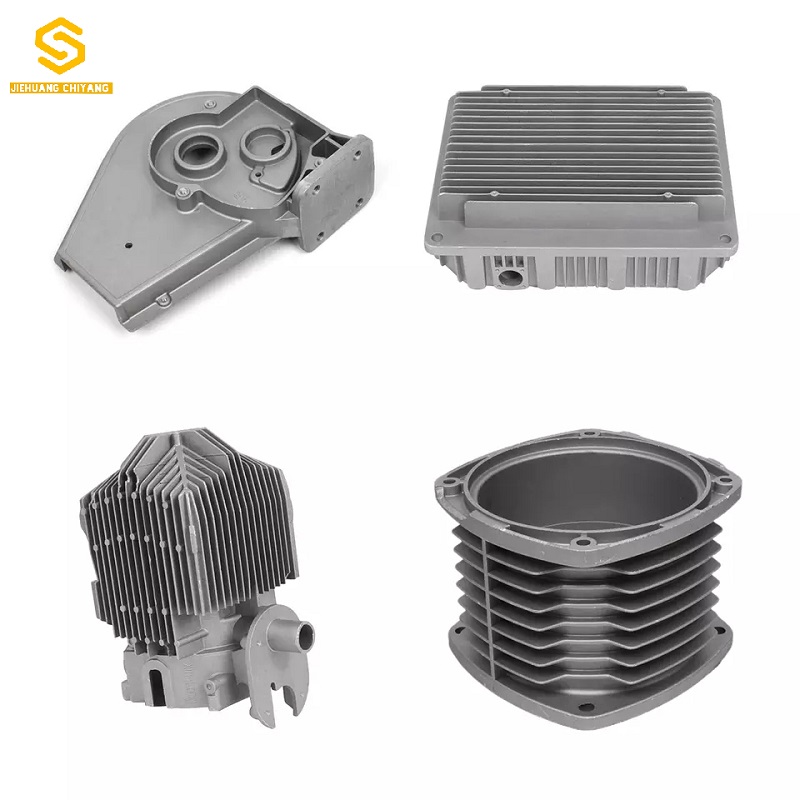

Die gietwerk is 'n kommersiële gietproses wat gebruik word om gegote dele uit koper, aluminium, sink of magnesium te skep. Die meeste motoronderdele van nuwe energie

elektriese voertuie gebruik aluminium gietwerk proses.

Hoëdruk aluminium gietwerk word gebruik om die gesmelte metaal in die matrys te druk, waar dit stol en dan outomaties uitgestoot word. Daar is talle holtes in 'n diecan vir die gietwerk. As gevolg van die hoë produksie van die matryse, kan 'n reeks van enigiets tussen 300 en 400 000 gevormde stukke vervaardig word, afhangende van die matrys. Die gietwerk maak dit moontlik om items met ongelooflike dun mure, gladde oppervlaktes en rande te vervaardig. Matrijsgietwerk is die ideale gietmetode vir ingewikkelde komponente en veeleisende toepassings vanweë die hoë sterkte, uitstekende dimensionele akkuraatheid en reproduceerbaarheid, beide in terme van kwaliteit en koste.

JieHuang asvervaardiger van aluminiumgietwerk in China het hoëgehalte-matryse vir klein en mediumgrootte groepe van tot 50 000 skote op kouekamer- en warmkamer-spuitgietmasjiene met klemkragte van tot 1250 ton. Ons voltooi die gegote stukke met CNC-bewerkingsentrums om uitstekende gehalte te verkry. As jy wil, sal ons jou gegote stukke in modules en samestellings saamstel nadat pasgemaakte komponente in bykomende produksiefases daarby gevoeg is.

Vir omhulsels, bedekkings, toebehore of monterings word gegote komponente in baie verskillende industriële sektore gebruik. Ons verskaf gegote oppervlaktes vir ornamentele doeleindes, verbeterde korrosiebeskerming, of verbeterde slytasieweerstand, afhangende van die behoeftes.Aluminium giet produktekan die volgende oppervlaktes hê, afhangende van die legering en afwerking metode: sandblaas, glas kraal skietwerk, vat afwerking, borsel, poleer, fosfatering, passivering, poeierbedekking, nat verf, eloxating, koperplatering, vernikkeling, sifdruk, of paddruk .

VERWERKINGSKAPASITEIT VAN DIE GIETVORM

CAD/CAM, CATIA V5, EN, Pro-E

In-HuisGereedskap ontwerp& Vervaardiging

Mouldvloeisimulering

MOUWERKSWINKEL

DESTEER VORMONTWERPPROSES

DIE GITMASJIENLYS

NAVERWERKINGSMASJIENLYS

UITBRAAK WERKSWINKEL

POSBEHANDELING MASJIENE

CNC MASJIENE LYS

CNC WERKSWINKEL

'

'

Tuis

Tuis